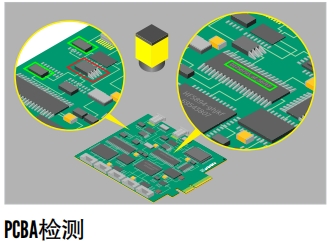

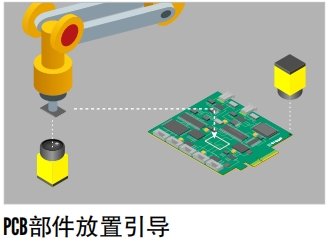

���È����� �֙C�㲿���b�䣨��z���^ģ�M���������PCB���ϵ�Ԫ�����c�z�y��

���g�Ԇ��}�c��

1.�c�Ʒֱ����c���ȘO�ޣ�

����(ji��)�� �z�y����ȱ�ݣ��纸�c�ϵĚ��������Ѽy����{���ı�����������3D���C�ķֱ�������˘O��Ҫ�����C�ľ��DOF���c�ֱ��ʣ�Resolution���͜y��ҕ����FOV������ì���Pϵ���ֱ��� �� ҕ�� / ���ؔ�(sh��)�������߷ֱ���ͨ����ζ��С����������

���g����(zh��n)�� ���˫@�ø߷ֱ��ʣ���횠���ҕ�����������@������Ҫ��Β���ƴ�����������ʹ�þ��ܵ��\��ƽ�_�������������ϵ�y(t��ng)�ɱ��͏��s�������

2.��/�������ϵĜy����

����(ji��)�� �粣���w������������ϱ�Ĥ�ȡ��⾀�������ϱ��棬�ڃ�(n��i)���l(f��)��ɢ�����������������3D�������@ȡ�����ǡ�̓�١��������Ϣ���������挍�ı�����ò������

���g����(zh��n)�� ���y(t��ng)��W3D������ʧЧ���������Ҫ���ù��۽��@�R�������x�ȸ����F�ķǹ�Wԭ�����g������

3.����ϽM����MMC���ij���

����(ji��)�� һ�������ɶ�N���ϽM�ɣ�����١��������������z�����������ɫ�����������ʡ��y��������2Dҕ�X�y�Խy(t��ng)һ̎������3Dҕ�XҲ������鲻ͬ�^(q��)�������Բ�ͬ�����������c���|(zh��)����һ������

���g����(zh��n)�� ��Ҫ�OӋ���s�Ĺ��շ�������������ö���V3D�����g���������ͬ����ʹ�ò�ͬ�ij������������Ȼ���M�Д�(sh��)��(j��)�ں�����

3Dҕ�X�ߴ�y�������ܹ��I(y��)�|(zh��)�����Ƶľ�������Ч���c�ɿ���