дкЙЄI(yЈЈ)здгЛЏЩњЎa(chЈЃn)ѓwЯЕжаЃЌЮяСЯЕФОЋЪ(zhЈГn)�����ЁЂИпаЇСїоD(zhuЈЃn)ЪЧБЃеЯЎa(chЈЃn)ОпBРm(xЈД)п\ааЕФъP(guЈЁn)цIh(huЈЂn)Й(jiЈІ)ЁЃїНy(tЈЏng)ШЫЙЄЩЯЯТСЯФЃЪНВЛHУцХRШЫСІГЩБОХЪЩ§����ЁЂзїI(yЈЈ)аЇТЪЕЭЯТЕФю}ЃЌпДцдквђВйзїЦЃкЇ(dЈЃo)жТЕФЮяСЯpћЁЂАВШЋЪТЙЪЕШяL(fЈЅng)ыU�ЃЛЖјїНy(tЈЏng)ЙЄI(yЈЈ)C(jЈЉ)ЦїШЫыmФмЬсЩ§аЇТЪЃЌ

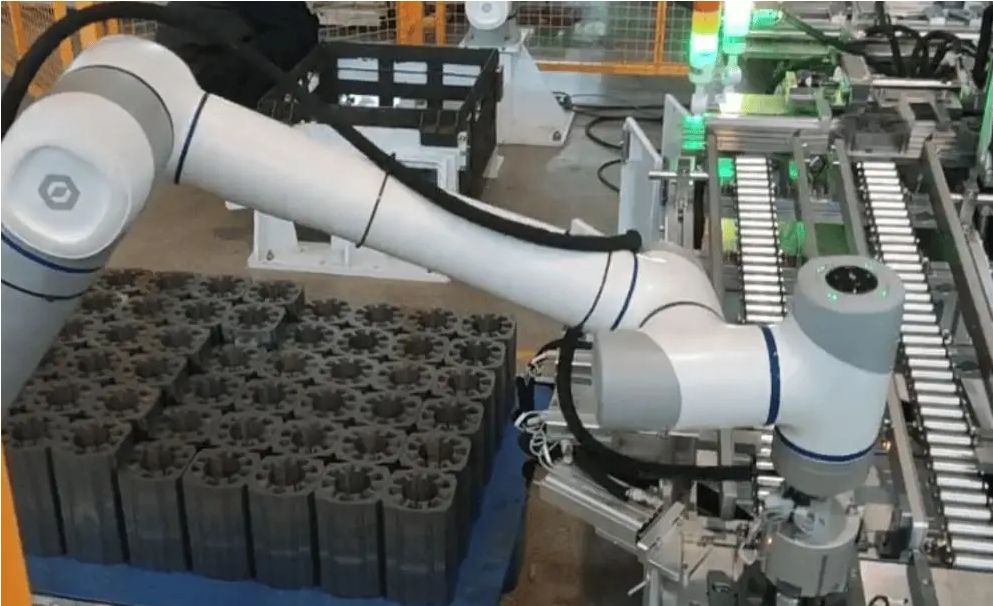

sашЭ(fЈД)ыsЕФАВШЋЗРзo(hЈД)дO(shЈЈ)ЪЉ����ЃЌЧвь`ЛюадВЛзуЃЌыyвдпmХфЖрЦЗЗN�����ЁЂаЁХњСПЕФЩњЎa(chЈЃn)ашЧѓ��ЁЃыSжјЙЄI(yЈЈ)ЩњЎa(chЈЃn)Яђ ЁАШсадЛЏЁБЁАжЧФмЛЏЁБ оD(zhuЈЃn)аЭ��ЃЌ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯ{НшАВШЋ

f(xiЈІ)зї����ЁЂь`ЛюпmХф���ЁЂвзВПЪ№ЕШКЫаФ(yЈu)н�ЃЌж№uГЩщдO(shЈЈ)фЩЬ�ЁЂЗЧЫ(biЈЁo)здгЛЏSЩЬЁЂздгЛЏЎa(chЈЃn)ОИФдьSМвЕФживЊпxё��ЃЌщИїааI(yЈЈ)ЦѓI(yЈЈ)ЦЦНтЮяСЯСїоD(zhuЈЃn)ыyю}ЃЌЌF(xiЈЄn)ЩњЎa(chЈЃn)аЇТЪХcАВШЋадЕФыpжиЬсЩ§����ЁЃ

вЛЁЂ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЃКЙЄI(yЈЈ)ШсадЩњЎa(chЈЃn)ЕФ ЁАКЫаФаМ~ЁБ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЪЧжИЭЈп^ОпфСІПи��ЁЂвгXв§Ї(dЈЃo)����ЁЂАВШЋИажЊЙІФмЕФ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЃЌЬцДњШЫЙЄЭъГЩЩњЎa(chЈЃn)п^ГЬжаЮяСЯЕФзЅШЁ��ЁЂАсп\�����ЁЂЗХжУЕШВйзї��ЃЌКЩwФдСЯЩЯСЯ���ЁЂАыГЩЦЗоD(zhuЈЃn)п\ЕНГЩЦЗЯТСЯЕФШЋСїГЬ�����ЁЃХcїНy(tЈЏng)ЩЯЯТСЯЗНЪНЯрБШ�ЃЌЦфКЫаФ(yЈu)нМЏжаѓwЌF(xiЈЄn)дкШ§ОSЖШЃК

АВШЋ

f(xiЈІ)зїадЃК

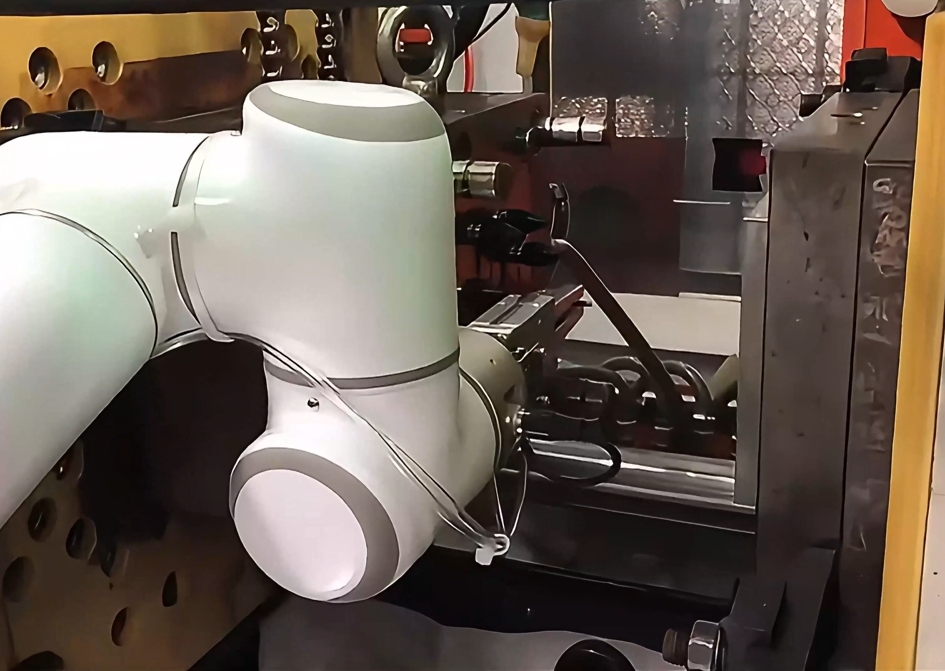

f(xiЈІ)зїC(jЈЉ)ЦїШЫДюнdХізВzyЁЂСІЗД№ЕШАВШЋФЃK����ЃЌЎ(dЈЁng)ХcШЫTЛђеЯЕKЮяАl(fЈЁ)ЩњНгг|rЃЌПЩПьЫйЭЃжЙп\аа�ЃЌoашю~ЭтДюНЈЭ(fЈД)ыsЕФАВШЋњкЃЌФмХcШЫЙЄдкЭЌвЛзїI(yЈЈ)Пещg

f(xiЈІ)ЭЌЙЄзї��ЃЌДѓЗљНЕЕЭАВШЋяL(fЈЅng)ыU�ЁЃ

ШсадпmХфадЃКжЇГжПьЫйИќQФЉЖЫAОпЃЈШчецПеЮќБPЁЂC(jЈЉ)аЕAзІЃЉ��ЃЌПЩпmХфВЛЭЌаЮ ю���ЁЂВФй|(zhЈЌ)ЕФЮяСЯЃЈШчН№йСуМў����ЁЂЫмСЯМў����ЁЂАќбbМўЃЉ��ЃЛЭЌrОпфь`ЛюЕФОГЬЗНЪН�ЃЌЭЈп^ЪОНЬЦїЛђЭЯзЇОГЬЃЌ30 ЗжчШ(nЈЈi)МДПЩЭъГЩаТШЮе(wЈД)ЕФе{(diЈЄo)дЃЌMзуЖрЦЗЗN�����ЁЂаЁХњСПЕФЩњЎa(chЈЃn)ашЧѓ��ЁЃ

ИпаЇвзВПЪ№адЃКC(jЈЉ)ЩэНY(jiЈІ)(gЈАu)Оo���ЃЌжиСПнpЃЈЖрщ 20-50kgЃЉ�����ЃЌoашЙЬЖЈАВбbЕиЛљ���ЃЌПЩЭЈп^вЦгЇ(dЈЃo)мЛђжЇМмПьЫйВПЪ№жСВЛЭЌЙЄЮЛЃЛЧвФмХcЕ(shЈД)ПиC(jЈЉ)ДВ��ЁЂзЂЫмC(jЈЉ)����ЁЂ_КC(jЈЉ)ЕШИїюЩњЎa(chЈЃn)дO(shЈЈ)фoПpІНгЃЌoашІЌF(xiЈЄn)гаЎa(chЈЃn)ОпM(jЈЌn)ааДѓв(guЈЉ)ФЃИФдь�ЁЃ

е§ЪЧп@аЉ(yЈu)нЃЌз

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯФмђЭЛЦЦїНy(tЈЏng)ЩЯЯТСЯФЃЪНЕФОжЯо�ЃЌГЩщдO(shЈЈ)фЩЬЩ§МдO(shЈЈ)фздгЛЏЫЎЦН�ЁЂЗЧЫ(biЈЁo)здгЛЏSЩЬДђдьШсадНтQЗНАИ��ЁЂздгЛЏЎa(chЈЃn)ОИФдьSМвЬсЩ§Ўa(chЈЃn)Оь`ЛюадЕФ ЁАЭЈгУЙЄОпЁБ��ЃЌпmХфC(jЈЉ)аЕМгЙЄ��ЁЂЦћмСуВПМў����ЁЂызгжЦдьЁЂсt(yЈЉ)ЏЦїаЕЕШЖрааI(yЈЈ)іОА����ЁЃ

ЖўЁЂЮхДѓЭЈгУіОААИР§ЃК

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЕФ№(zhЈЄn)Њ(yЈЉng)гУ

oеЪЧХњСПСуВПМўМгЙЄ����ЁЂызгдЊМўНMбbЃЌпЪЧЫмСЯзЂЫм��ЁЂН№й_КЩњЎa(chЈЃn)���ЃЌ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЖМФмАl(fЈЁ)]ъP(guЈЁn)цIзїгУЁЃвдЯТЮхАИР§ИВЩwЙЄI(yЈЈ)ЩњЎa(chЈЃn)жаЕФЕфаЭіОА��ЃЌжБг^еЙЌF(xiЈЄn)ЦфЦепmадХcгУrжЕЁЃ

АИР§ 1ЃКЕ(shЈД)ПиC(jЈЉ)ДВСуВПМўЩЯЯТСЯ ЁЊЁЊ НтQ ЁАХњСПМгЙЄаЇТЪЦПюiЁБ

ФГC(jЈЉ)аЕМгЙЄЦѓI(yЈЈ)щЦћмСуВПМўХфЬзЩњЎa(chЈЃn)�����ЃЌашщ 3 Х_Е(shЈД)ПиC(jЈЉ)ДВЬсЙЉнSюСуМўЃЈжБН 20-50mm��ЃЌщLЖШ 50-150mmЃЉЕФЩЯЯТСЯЗўе(wЈД)��ЁЃїНy(tЈЏng)ФЃЪНЯТ���ЃЌУПХ_C(jЈЉ)ДВаш 1 УћЙЄШЫжЕЪи����ЃЌЙЄШЫашюlЗБбќзЅШЁСуМў���ЁЂЗХжУЕНC(jЈЉ)ДВAОп�����ЃЌдйШЁГіМгЙЄЭъГЩЕФСуМў��ЃЌУПШЫУПаЁrHФмЭъГЩ 40-50 ДЮЩЯЯТСЯВйзї��ЃЌЧвщLЦкжиЭ(fЈД)зїI(yЈЈ)взЇ(dЈЃo)жТбќМЁкp��ЃЌСуМўбbAЦЋВюТЪп_(dЈЂ) 3%����ЃЌгАэМгЙЄОЋЖШЁЃ

в§Шы?yЈВn)f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЗНАИКѓ���ЃЌЭЈп^дкC(jЈЉ)ДВХдВПЪ№ДюнdC(jЈЉ)аЕAзІЕФ

f(xiЈІ)зїC(jЈЉ)ЦїШЫ��ЃЌХфКЯвгXЖЈЮЛЯЕНy(tЈЏng)�ЃЌC(jЈЉ)ЦїШЫПЩОЋЪ(zhЈГn)зReСЯПђШ(nЈЈi)СуМўЕФЮЛжУХcзЫB(tЈЄi)��ЃЌздгзЅШЁСуМўВЂбbAЕНC(jЈЉ)ДВжїнS����ЃЌМгЙЄЭъГЩКѓдйЂСуМўШЁЯТВЂЗжюЗХжУЕНГЩЦЗСЯПђЁЃЮХ_

f(xiЈІ)зїC(jЈЉ)ЦїШЫПЩИВЩw 2 Х_Е(shЈД)ПиC(jЈЉ)ДВ���ЃЌУПаЁrЩЯЯТСЯДЮЕ(shЈД)ЬсЩ§жС 120-150 ДЮ��ЃЌбbAЦЋВюТЪНЕжС 0.5% вдЯТ�ЃЛЭЌrpЩй 2 УћШЫЙЄ�ЃЌФъЙ(jiЈІ)МsШЫСІГЩБОГЌ 60 ШfдЊЃЌЧвБмУтСЫШЫЙЄВйзїЕФАВШЋяL(fЈЅng)ыU�����ЁЃ

дАИР§пmгУгкЫљгаC(jЈЉ)аЕМгЙЄіОАЃЈШчмДВ�����ЁЂуДВ����ЁЂФЅДВЕФСуВПМўЩЯЯТСЯЃЉЃЌдO(shЈЈ)фЩЬПЩЂ

f(xiЈІ)зїC(jЈЉ)ЦїШЫХcЕ(shЈД)ПиC(jЈЉ)ДВМЏГЩ��ЃЌДђдь ЁАC(jЈЉ) - ШЫвЛѓwЛЏЁБ МгЙЄЮдЊ�ЃЛЗЧЫ(biЈЁo)здгЛЏSЩЬПЩНY(jiЈІ)КЯСЯПђдO(shЈЈ)гЁЂвгXЖЈЮЛФЃK�ЃЌЖЈжЦШсадЩЯЯТСЯЯЕНy(tЈЏng)ЃЌЭжњЦѓI(yЈЈ)ЌF(xiЈЄn) ЁАpШЫ�ЁЂЬсаЇЁЂБЃОЋЖШЁБ��ЁЃ

АИР§ 2ЃКзЂЫмC(jЈЉ)ЫмСЯМўЩЯЯТСЯ ЁЊЁЊ Њ(yЈЉng)І ЁАЖрЦЗЗNЩњЎa(chЈЃn)ЧаQыyю}ЁБ

ФГМвыХфМўЦѓI(yЈЈ)ЩњЎa(chЈЃn)ЯДвТC(jЈЉ)Ш(nЈЈi)ЭА����ЁЂПее{(diЈЄo)ЭтЄЕШЫмСЯМўЃЌЩцМА 12 ЗNВЛЭЌв(guЈЉ)ИёЕФЎa(chЈЃn)ЦЗ���ЃЌВЩгУ 4 Х_зЂЫмC(jЈЉ)ЩњЎa(chЈЃn)����ЁЃїНy(tЈЏng)ШЫЙЄЩЯЯТСЯrЃЌЙЄШЫашИљў(jЈД)ВЛЭЌЎa(chЈЃn)ЦЗИќQЪжЙЄAОп�����ЃЌУПДЮЧаQЎa(chЈЃn)ЦЗаше{(diЈЄo)д 30-60 Зжч��ЃЌЧвзЂЫмC(jЈЉ)щ_КЯФЃжмЦкщ 20-30 Уы��ЃЌШЫЙЄВйзївзвђЗДЊ(yЈЉng)бгпtЇ(dЈЃo)жТЮяСЯЖбЗe��ЃЌЮХ_зЂЫмC(jЈЉ)ШеОљЎa(chЈЃn)ФмH 800-1000 Мў����ЃЛЭЌrЃЌзЂЫмC(jЈЉ)ГіСЯПкиЖШн^Ип���ЃЌДцдк CћяL(fЈЅng)ыU��ЁЃ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЗНАИЭЈп^ ЁАПьЫйQA + вгXв§Ї(dЈЃo)ЁБ ЕФНMКЯЗНЪН��ЃЌщC(jЈЉ)ЦїШЫХффПЩздгИќQЕФецПеЮќБPAОпЃЈсІВЛЭЌаЮ юЕФЫмСЯМўдO(shЈЈ)гЃгУЮќБPЃЉ��ЃЌЭЈп^вгXЯЕНy(tЈЏng)зReзЂЫмC(jЈЉ)ФЃОпаЭЬ��ЃЌздге{(diЈЄo)гУІЊ(yЈЉng)AОпХcзїI(yЈЈ)ГЬађ��ЃЌЎa(chЈЃn)ЦЗЧаQrщgПsЖЬжС 5 ЗжчвдШ(nЈЈi)�����ЁЃC(jЈЉ)ЦїШЫПЩдкзЂЫмC(jЈЉ)щ_КЯФЃЕФщgЯЖОЋЪ(zhЈГn)зЅШЁЫмСЯМў����ЃЌЭЌrЭъГЩп

НЧСЯаоМє�ЁЂЎa(chЈЃn)ЦЗzyЕШнoжњВйзїЃЌЮХ_зЂЫмC(jЈЉ)ШеОљЎa(chЈЃn)ФмЬсЩ§жС 1500-1800 Мў���ЃЌЧвБмУтСЫШЫЙЄНгг|ИпиЮяСЯЕФАВШЋы[ЛМ��ЁЃ

ДЫЗНАИІЫмСЯжЦдьЦѓI(yЈЈ)OОпrжЕЃКдO(shЈЈ)фЩЬПЩщ_Аl(fЈЁ) ЁА

f(xiЈІ)зїC(jЈЉ)ЦїШЫ + зЂЫмC(jЈЉ)ЁБ вЛѓwЛЏдO(shЈЈ)ф��ЃЌЗЧЫ(biЈЁo)здгЛЏSЩЬПЩЖЈжЦЖрЦЗЗNЮяСЯЕФAОпЧаQЯЕНy(tЈЏng)�����ЃЌЭжњЦѓI(yЈЈ)Њ(yЈЉng)І ЁАЖрХњДЮ��ЁЂаЁХњСПЁБ ЕФЩњЎa(chЈЃn)ашЧѓ�ЃЌНЕЕЭЎa(chЈЃn)ЦЗЧаQГЩБОЁЃ

АИР§ 3ЃКызгдЊМў SMT Ўa(chЈЃn)ОЩЯЯТСЯ ЁЊЁЊ ЭЛЦЦ ЁАЮЂаЁЮяСЯОЋЪ(zhЈГn)зЅШЁOЯоЁБ

ФГызгЦѓI(yЈЈ)ЕФ SMTЃЈБэУцйNбbММаg(shЈД)ЃЉЎa(chЈЃn)ОашЭъГЩаОЦЌ�����ЁЂызш�����ЁЂыШнЕШЮЂаЁдЊМўЃЈГпДчзюаЁщ 0.4mmЁС0.2mmЃЉЕФ PCB АхЩЯСЯХcГЩЦЗЯТСЯВйзї���ЁЃїНy(tЈЏng)ШЫЙЄЩЯЯТСЯашНшжњЗХДѓчRнoжњ��ЃЌУПK PCB АхЕФЩЯСЯrщgМs 2-3 Зжч����ЃЌЧввзвђЪжжИг|ХіЇ(dЈЃo)жТдЊМўьoыpћ�ЃЌВЛСМТЪп_(dЈЂ) 2.5%ЃЛЭЌr�����ЃЌSMT Ўa(chЈЃn)ОПещgОoЃЌїНy(tЈЏng)ЙЄI(yЈЈ)C(jЈЉ)ЦїШЫыyвдВПЪ№�����ЁЃ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЗНАИВЩгУДюнdЮЂаЭецПеЮќБPХcвгXЖЈЮЛЯЕНy(tЈЏng)ЕФ

f(xiЈІ)зїC(jЈЉ)ЦїШЫ��ЃЌЭЈп^ИпЗжБцТЪвгXЯрC(jЈЉ)ОЋЪ(zhЈГn)зReдЊМўЕФЮЛжУХcНЧЖШ��ЃЌПижЦЮќБPвд 0.02mm ЕФОЋЖШзЅШЁдЊМўВЂЗХжУЕН PCB АхжИЖЈЮЛжУ�ЃЛГЩЦЗ PCB АхЯТСЯr�����ЃЌC(jЈЉ)ЦїШЫПЩЭЌВНЭъГЩЭтг^zy�ЃЌЂВЛКЯИёЦЗЗжўжСЃгУСЯКаЁЃИФдьКѓ�����ЃЌУПK PCB АхЕФЩЯЯТСЯrщgПsЖЬжС 40-60 Уы�ЃЌВЛСМТЪНЕжС 0.3% вдЯТЃЌЧвC(jЈЉ)ЦїШЫC(jЈЉ)ЩэОo����ЃЌПЩЧЖШы SMT Ўa(chЈЃn)ОЕФЊMеПещg��ЃЌoашеМгУю~ЭтіЕи���ЁЃ

діОАпmгУгкЫљгаызгжЦдьЦѓI(yЈЈ)ЃЈШчЪжC(jЈЉ)ЁЂыФX���ЁЂжЧФмдO(shЈЈ)фЕФ SMT Ўa(chЈЃn)ОЃЉ���ЃЌдO(shЈЈ)фЩЬПЩЂ

f(xiЈІ)зїC(jЈЉ)ЦїШЫМЏГЩжС SMT йNЦЌC(jЈЉ)ЁЂЛиСїКИдO(shЈЈ)фжа��ЃЛздгЛЏЎa(chЈЃn)ОИФдьSМвПЩЭЈп^ ЁАC(jЈЉ)ЦїШЫ + вгXЁБ ЕФНMКЯ�ЃЌЬсЩ§ЮЂаЁЮяСЯЩЯЯТСЯЕФОЋЪ(zhЈГn)ЖШХcаЇТЪЃЌБмУтьoыpћяL(fЈЅng)ыU����ЁЃ

АИР§ 4ЃК_КC(jЈЉ)Н№йМўЩЯЯТСЯ ЁЊЁЊ в(guЈЉ)Бм ЁАИп(qiЈЂng)ЖШзїI(yЈЈ)АВШЋяL(fЈЅng)ыUЁБ

ФГЦћмСуВПМўЦѓI(yЈЈ)ЪЙгУ 3 Х__КC(jЈЉ)ЩњЎa(chЈЃn)мщTуqцЁЂЕзБPжЇМмЕШН№йМў�ЃЌН№йМўжиСПщ 1-3kgЃЌїНy(tЈЏng)ШЫЙЄЩЯЯТСЯr��ЃЌЙЄШЫашыpЪжАсп\Н№йМў��ЃЌХфКЯ_КC(jЈЉ)ЕФщ_КЯЙ(jiЈІ)зрЭъГЩЩЯСЯ�����ЃЌУПаЁrашжиЭ(fЈД)Вйзї 80-100 ДЮЃЌкг(qiЈЂng)ЖШДѓ�����ЃЌЧв_КC(jЈЉ)щ]КЯЫйЖШПьЃЈЮДЮщ]КЯrщg 0.5 УыЃЉ���ЃЌвЛЕЉВйзїЪЇе`��ЃЌOвзв§Аl(fЈЁ)ЪжжИDКЪТЙЪ�����ЃЛЭЌrЃЌШЫЙЄЗХжУЦЋВювзЇ(dЈЃo)жТ_КМўзаЮ�����ЃЌѓUТЪп_(dЈЂ) 4%�����ЁЃ

в§Шы?yЈВn)f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЗНАИКѓ���ЃЌC(jЈЉ)ЦїШЫДюнdЇСІПиЙІФмЕФC(jЈЉ)аЕAзІ���ЃЌПЩИљў(jЈД)Н№йМўЕФжиСПздге{(diЈЄo)ећAГжСІЖШ�����ЃЌБмУтЮяСЯpћ����ЃЛЭЈп^АВбbдк_КC(jЈЉ)ХдЕФМЄЙтїИаЦї����ЃЌC(jЈЉ)ЦїШЫПЩrЭЌВН?jЈЉng)_КC(jЈЉ)ЕФп\аа юB(tЈЄi)ЃЌдк_КC(jЈЉ)Дђщ_ЕФЫВщgОЋЪ(zhЈГn)зЅШЁЮяСЯВЂЗХжУЕН?jЈЉng)_КЙЄЮЛ����ЃЌ_КЭъГЩКѓПьЫйШЁЯТГЩЦЗЁЃИФдьКѓ��ЃЌЮХ__КC(jЈЉ)УПаЁrЩЯЯТСЯДЮЕ(shЈД)ЬсЩ§жС 150-180 ДЮ�����ЃЌѓUТЪНЕжС 0.8% вдЯТ��ЃЌЧвиЕзЯћГ§СЫШЫЙЄВйзїЕФАВШЋы[ЛМЃЌЌF(xiЈЄn)_КзїI(yЈЈ) ЁАoШЫЛЏЁБ����ЁЃ

ДЫЗНАИІН№йМгЙЄЦѓI(yЈЈ)жСъP(guЈЁn)живЊЃКдO(shЈЈ)фЩЬПЩщ_Аl(fЈЁ) ЁА

f(xiЈІ)зїC(jЈЉ)ЦїШЫ + _КC(jЈЉ)ЁБ АВШЋ

f(xiЈІ)зїЮдЊЃЛЗЧЫ(biЈЁo)здгЛЏSЩЬПЩНY(jiЈІ)КЯ_КC(jЈЉ)аЭЬ�����ЃЌЖЈжЦЇЭЌВНПижЦЙІФмЕФЩЯЯТСЯЯЕНy(tЈЏng)�ЃЌЭжњЦѓI(yЈЈ)дкЬсЩ§аЇТЪЕФЭЌrЃЌжўРЮАВШЋЩњЎa(chЈЃn)ЗРО��ЁЃ

АИР§ 5ЃКбbХфОАыГЩЦЗЩЯЯТСЯ ЁЊЁЊ БЃеЯ ЁАШсадбbХфпBРm(xЈД)п\ааЁБ

ФГаТФмдДыГиЦѓI(yЈЈ)ЕФыаОбbХфОашЂыаОЃЈГпДч 100mmЁС50mmЁС10mmЃЉФСЯБPоD(zhuЈЃn)вЦжСбbХфЙЄЮЛ�ЃЌдйЂНMбbЭъГЩЕФыГиФЃНMоD(zhuЈЃn)вЦжСzyЙЄЮЛЃЌЩцМА 3 пBРm(xЈД)ЕФбbХфh(huЈЂn)Й(jiЈІ)����ЁЃїНy(tЈЏng)ШЫЙЄЩЯЯТСЯr�����ЃЌаш 3 УћЙЄШЫЗжeи(fЈД)и(zЈІ)ВЛЭЌh(huЈЂn)Й(jiЈІ)ЕФЮяСЯоD(zhuЈЃn)п\���ЃЌвђИїЙЄЮЛЙ(jiЈІ)зрВЛвЛжТ��ЃЌвзГіЌF(xiЈЄn)ЮяСЯЖбЗeЛђрСЯЧщr����ЃЌЇ(dЈЃo)жТЎa(chЈЃn)ОЭЃЙЄЃЛЧвШЫЙЄАсп\rыаОХізВвзв§Аl(fЈЁ)ЖЬТЗяL(fЈЅng)ыU���ЃЌВЛСМТЪп_(dЈЂ) 2%�ЁЃ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЗНАИЭЈп^ ЁАЖрЙЄЮЛ

f(xiЈІ)ЭЌ + вгXв§Ї(dЈЃo)ЁБ дO(shЈЈ)г�����ЃЌ2 Х_

f(xiЈІ)зїC(jЈЉ)ЦїШЫЭЈп^Ї(dЈЃo)мпBНг��ЃЌПЩдк 3 бbХфЙЄЮЛщgь`ЛювЦгЃК1 ЬC(jЈЉ)ЦїШЫи(fЈД)и(zЈІ)ЂыаОФСЯБPоD(zhuЈЃn)вЦжСбbХфЙЄЮЛ�ЃЌ2 ЬC(jЈЉ)ЦїШЫи(fЈД)и(zЈІ)ЂАыГЩЦЗФЃНMоD(zhuЈЃn)вЦжСzyЙЄЮЛЃЌЭЌrЭЈп^вгXЯЕНy(tЈЏng)rБO(jiЈЁn)yИїЙЄЮЛЮяСЯДцСП����ЃЌздге{(diЈЄo)ећп\ааЙ(jiЈІ)зрЃЌБмУтЮяСЯЖбЗeЛђрСЯ�����ЁЃИФдьКѓЃЌЎa(chЈЃn)ОЭЃЙЄrщgpЩй 80%�����ЃЌВЛСМТЪНЕжС 0.4% вдЯТ�����ЃЌЧвpЩй 2 УћШЫЙЄ���ЃЌФъЙ(jiЈІ)МsГЩБОГЌ 50 ШfдЊ��ЁЃ

дАИР§пmгУгкЫљгабbХфЩњЎa(chЈЃn)іОАЃЈШчЦћмСуВПМўбbХф���ЁЂМвыНMбbЁЂсt(yЈЉ)ЏЦїаЕбbХфЃЉ�ЃЌдO(shЈЈ)фЩЬПЩЂ

f(xiЈІ)зїC(jЈЉ)ЦїШЫХcбbХфдO(shЈЈ)фМЏГЩЃЌДђдь ЁАпBРm(xЈД)СїЁБ бbХфЮдЊ�ЃЛздгЛЏЎa(chЈЃn)ОИФдьSМвПЩЭЈп^ЖрC(jЈЉ)ЦїШЫ

f(xiЈІ)ЭЌПижЦЃЌ(yЈu)ЛЏЮяСЯСїоD(zhuЈЃn)ТЗН���ЃЌБЃеЯЎa(chЈЃn)ОпBРm(xЈД)п\ааЁЃ

Ш§�ЁЂ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЃКпmХфШЋааI(yЈЈ)ЕФ ЁАЫ(biЈЁo)Ъ(zhЈГn)ЛЏ + ЖЈжЦЛЏЁБ Зўе(wЈД)ФЃЪН

ВЛЭЌааI(yЈЈ)ЁЂВЛЭЌЦѓI(yЈЈ)ЕФЩњЎa(chЈЃn)іОАДцдкВюЎЃЌЕЋ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯПЩЭЈп^ ЁАЫ(biЈЁo)Ъ(zhЈГn)ЛЏФЃK + ЖЈжЦЛЏщ_Аl(fЈЁ)ЁБ ЕФФЃЪН�ЃЌMзуЖргЛЏашЧѓЃЌщдO(shЈЈ)фЩЬ�����ЁЂЗЧЫ(biЈЁo)здгЛЏSЩЬ���ЁЂздгЛЏЎa(chЈЃn)ОИФдьSМвЬсЙЉШЋцlжЇГжЃК

ІдO(shЈЈ)фЩЬЃКЬсЙЉЫ(biЈЁo)Ъ(zhЈГn)ЛЏ

f(xiЈІ)зїC(jЈЉ)ЦїШЫБОѓw���ЁЂФЉЖЫAОпЃЈецПеЮќБPЁЂC(jЈЉ)аЕAзІЃЉ�����ЁЂвгXЖЈЮЛФЃK��ЃЌжЇГжХcЕ(shЈД)ПиC(jЈЉ)ДВ�ЁЂзЂЫмC(jЈЉ)ЁЂ_КC(jЈЉ)ЕШдO(shЈЈ)фЕФЫ(biЈЁo)Ъ(zhЈГn)ЛЏНгПкІНг��ЃЌПsЖЬдO(shЈЈ)фбаАl(fЈЁ)жмЦк�ЃЌЬсЩ§дO(shЈЈ)фздгЛЏЫЎЦНХcЪаіИ СІЁЃ

ІЗЧЫ(biЈЁo)здгЛЏSЩЬЃКИљў(jЈД)ПЭєЎa(chЈЃn)ОВМОж�����ЁЂЮяСЯЬиадЃЈаЮ юЁЂжиСП�����ЁЂВФй|(zhЈЌ)ЃЉ����ЃЌЖЈжЦФЉЖЫAОпЁЂвЦгЇ(dЈЃo)м����ЁЂАВШЋЗРзo(hЈД)ЗНАИЃЌЭЌrщ_Аl(fЈЁ)ЃйЕФзїI(yЈЈ)ГЬађ�����ЃЌЌF(xiЈЄn) ЁАAОп - C(jЈЉ)ЦїШЫ - ЩњЎa(chЈЃn)дO(shЈЈ)фЁБ ЕФoПpпmХф�ЃЌДђдь ЁАМДВхМДгУЁБ ЕФЗЧЫ(biЈЁo)ЩЯЯТСЯЯЕНy(tЈЏng)ЁЃ

ІздгЛЏЎa(chЈЃn)ОИФдьSМвЃКoашІЌF(xiЈЄn)гаЎa(chЈЃn)ОпM(jЈЌn)ааДѓв(guЈЉ)ФЃВ№ИФ��ЃЌЭЈп^ ЁАМгбbC(jЈЉ)ЦїШЫ + (yЈu)ЛЏЮяСЯТЗНЁБ ЕФЗНЪН����ЃЌПьЫйЌF(xiЈЄn)ЩЯЯТСЯздгЛЏЩ§М��ЃЛЭЌrЬсЙЉЌF(xiЈЄn)іе{(diЈЄo)дЁЂШЫTХрг(xЈДn)Зўе(wЈД)���ЃЌД_БЃЦѓI(yЈЈ)ПьЫйеЦЮеВйзїММФм�����ЃЌНЕЕЭИФдьяL(fЈЅng)ыUХcГЩБО��ЁЃ

ДЫЭт��ЃЌ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯпОпф ЁАЕ(shЈД)ў(jЈД)ЛЏЙмРэЁБ ФмСІЃКC(jЈЉ)ЦїШЫПЩrВЩМЏЩЯЯТСЯДЮЕ(shЈД)��ЁЂЮяСЯКЯИёТЪ�ЁЂдO(shЈЈ)фп\аа юB(tЈЄi)ЕШЕ(shЈД)ў(jЈД)���ЃЌЩЯїжСЦѓI(yЈЈ) MES ЯЕНy(tЈЏng)ЛђдЦЦНХ_��ЃЌЭжњЦѓI(yЈЈ)ЌF(xiЈЄn)ЩњЎa(chЈЃn)п^ГЬЕФПЩвЛЏБO(jiЈЁn)ПиХcЕ(shЈД)ў(jЈД)ЗжЮі�����ЃЌщЎa(chЈЃn)Фм(yЈu)ЛЏ��ЁЂдO(shЈЈ)фОSзo(hЈД)ЬсЙЉЕ(shЈД)ў(jЈД)жЇЮ���ЃЌЭЦгЩњЎa(chЈЃn)ЙмРэФ ЁАН(jЈЉng)ђђ(qЈБ)гЁБ Яђ ЁАЕ(shЈД)ў(jЈД)ђ(qЈБ)гЁБ оD(zhuЈЃn)аЭ���ЁЃ

ЫФЁЂНY(jiЈІ)еZЃК

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯ�ЃЌщ_ЂЙЄI(yЈЈ)ЩњЎa(chЈЃn) ЁАШсадИпаЇаТrДњЁБ

дкЙЄI(yЈЈ)ШсадЩњЎa(chЈЃn)ашЧѓШевцдіщLЕФБГОАЯТЃЌЁАаЇТЪЁБЁААВШЋЁБЁАШсадЁБ вбГЩщЦѓI(yЈЈ)ЩњЎa(chЈЃn)ЕФКЫаФдVЧѓ���ЁЃ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯвдЦфАВШЋ

f(xiЈІ)зї����ЁЂШсадпmХф���ЁЂИпаЇвзВПЪ№ЕФЬиќc��ЃЌДђЦЦСЫїНy(tЈЏng)ЩЯЯТСЯФЃЪНЕФОжЯо���ЃЌщдO(shЈЈ)фЩЬЁЂЗЧЫ(biЈЁo)здгЛЏSЩЬ�ЁЂздгЛЏЎa(chЈЃn)ОИФдьSМвЬсЙЉСЫЭЈгУЧвИпаЇЕФНтQЗНАИЃЌвВщИїааI(yЈЈ)ЦѓI(yЈЈ)НЕЕЭШЫСІГЩБО�ЁЂЬсЩ§ЩњЎa(chЈЃn)аЇТЪ��ЁЂБЃеЯзїI(yЈЈ)АВШЋЬсЙЉСЫгаСІжЇЮ��ЁЃ

oеЪЧХњСПСуВПМўМгЙЄ�����ЁЂЖрЦЗЗNзЂЫмЩњЎa(chЈЃn)ЃЌпЪЧЮЂаЁызгдЊМўбbХф���ЁЂИп(qiЈЂng)ЖШ_КзїI(yЈЈ)���ЃЌ

f(xiЈІ)зїC(jЈЉ)ЦїШЫЩЯЯТСЯЖМФмОЋЪ(zhЈГn)пmХфашЧѓЁЃЮДэ����ЃЌыSжј

f(xiЈІ)зїC(jЈЉ)ЦїШЫи(fЈД)нdФмСІЁЂЖЈЮЛОЋЖШЕФГжРm(xЈД)ЬсЩ§����ЃЌвдМА AI вгXЁЂЕ(shЈД)зж\ЩњММаg(shЈД)ЕФШкКЯЊ(yЈЉng)гУ��ЃЌп@вЛММаg(shЈД)ЂпM(jЈЌn)вЛВНBЭИЕНЙЄI(yЈЈ)ЩњЎa(chЈЃn)ЕФИќЖріОА��ЃЌГЩщЙЄI(yЈЈ) 4.0 rДњ ЁАШсаджЦдьЁБ ЕФКЫаФЛљЕA(chЈГ)дO(shЈЈ)ЪЉЃЌжњСІЦѓI(yЈЈ)ЌF(xiЈЄn)ИќИпЫЎЦНЕФздгЛЏХcжЧФмЛЏоD(zhuЈЃn)аЭ��ЁЃ

3DвгXв§Ї(dЈЃo)

f(xiЈІ)зїC(jЈЉ)ЦїШЫoађзЅШЁЃКжааЁЦѓI(yЈЈ)жЧФмжЦдьЩ§МЕФИяаТЗНАИ