ФЪ№ӨҳI(yЁЁ)ЦЖФмоIУт����Ј¬іЯҙзңyБҝКЗ®aЖ·Щ|БҝөДәЛРД·АҫҖЎЈИ»¶ш��Ј¬ФS¶аЦРРЎЖуҳI(yЁЁ)ИФГжЕR№ІН¬А§ҫіЈәҸНлs№ӨјюҷzңyТАЩҮИЛ№Ө»тӮчҪy(tЁҜng)ФOӮдЈ¬Р§ВКөН����Ўўҫ«¶ИІЁ„УҙуЈ»ҙуРН№ӨјюлyТФТЖ„У�Ј¬ФЪҫҖҷzңyлyҢҚ¬F(xiЁӨn)Ј»ёЯ·ҙ№в�ЎўЙоЙ«Оь№вІДЩ|Ң§ЦВіЙПсК§ХжЎӯЎӯЯ@Р©НҙьcЦұҪУЦЖјsБЛЙъ®aР§ВКәНБјВКМбЙэЎЈ3DТ•УXіЯҙзңyБҝјјРgөДіЙКм��Ј¬ХэһйЦРРЎЦЖФмЖуҳI(yЁЁ)МṩёЯРФғrұИЎўТЧІҝКр�ЎўҸҠЯm‘ӘөДҪвӣQ·Ҫ°ёЎЈ

Т»�ЎўЦРРЎЖуҳI(yЁЁ)өдРНңyБҝҲцҫ°ЕcНҙьc

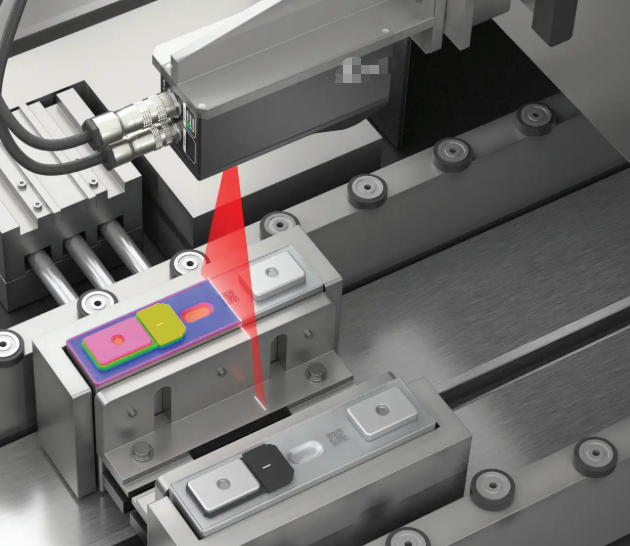

ҸНлsҺЧәО№ӨјюЈәЖыЬҮГЬ·вДz—lЎў®җРОБгјюөИРиңyБҝ¶аҫS¶И…ў”ө(shЁҙ)ЈЁҢ’¶И��Ўўәс¶И����Ўў»Ў¶ИЈ©�Ј¬ӮчҪy(tЁҜng)ҝЁҫЯҹo·ЁЩNәПЗъГж��Ј¬2DТ•УXлyТФІ¶ЧҪЙо¶ИРЕПў�ЎЈ

ҙуРН№М¶ЁІҝјюЈәИзЛ®ЭҶҷCОҒҡӨЎўДЈҫЯөИуw·eэӢҙу�Ј¬ҹo·Ё°б„УЦБҷzңyЕ_Ј¬ӮчҪy(tЁҜng)ИэЧшҳЛҷzңyәД•r3-4Мм/јю��Ј¬ҮАЦШУ°н‘Ҫ»ё¶ЦЬЖЪ����ЎЈ

ёЯ·ҙ№в/Оь№вІДЩ|ЈәҪрҢЩэXЭҶ����ЎўәЪЙ«ПрДzөИұнГжТЧФміЙ№вҢWёЙ”_����Ј¬Ң§ЦВңyБҝ”ө(shЁҙ)“ю(jЁҙ)ИұК§»тК§Хж��ЎЈ

ФЪҫҖИ«ҷzРиЗуЈәИз№ЬІДЯBАm(xЁҙ)Йъ®aРиҢҚ•rұO(jiЁЎn)ҝШйL¶И�ЎўұЪәсЖ«ІоЈ¬ИЛ№ӨійҷzТЧВ©І»БјЖ·�ЎЈ

ДіүәиTДЈҫЯЖуҳI(yЁЁ)ФшёРҝ®ЈәЎ°Т»ӮҖДЈҫЯҷzңyөўХ`4МмЈ¬УҶҶОБчК§ВКёЯЯ_15%Ўұ�ЎЈ

¶юЎў3DТ•УXИзәОЖЖҪвңyБҝлyо}����Јҝ

ЈЁТ»Ј©әЛРДјјРgғһ(yЁӯu)„Э

Л{Й«јӨ№в№вФҙТЦЦЖҪрҢЩ·ҙ№в����Ј¬ҙ_ұЈёЯ·ҙ№вұнГжьcФЖНкХыРФ��Ј»

¶аПаҷC…f(xiЁҰ)Н¬’ЯГиЈЁИзӯh(huЁўn)РОІјҫЦ4ПаҷCЈ©�Ј¬360ЎгёІЙwІ»ТҺ(guЁ©)„t№ӨјюЈ¬ЖҙҪУҫ«¶ИЯ_ОўГЧјү����ЎЈ

ҒҶПсЛШЯ…ҫүМбИЎјјРgЈ¬ҢўұP оБгјюЦұҸҪңyБҝХ`ІоҝШЦЖФЪЎА0.04mmғИ�Ј»

Йо¶ИҢWБ•Лг·ЁЧФ„УЧR„eДz—l№Д°ьЎў°јПЭөИИұПЭ�Ј¬Н¬ІҪЭ”іцЙ«ЧVЖ«ІоҲуёжЎЈ

ЈЁ¶юЈ©ИбРФЯmЕдДЬБҰ

| Ҳцҫ° | ӮчҪy(tЁҜng)·Ҫ°ёҫЦПЮ | 3DТ•УXҪвӣQ·Ҫ°ё |

| ҙуРН№ӨјюЈЁИзОҒҡӨЈ© | РиІрҪв°бЯ\����Ј¬јӨ№вёъЫҷғxКЬӯh(huЁўn)ҫіХс„УУ°н‘ | ұг”yКҪ’ЯГиғx¬F(xiЁӨn)ҲцЧчҳI(yЁЁ)Ј¬2РЎ•rНкіЙИ«іЯҙзҷzңy |

| ®aҫҖФЪҫҖҷzңyЈЁИз№ЬІДЈ© | ИЛ№ӨійҷzР§ВКөН | ЭҒөАјУСb3DПөҪy(tЁҜng)����Ј¬ҢҚ•rңyБҝғИҸҪ/ұЪәсЈ¬і¬ІоЧФ„УҲуҫҜ |

| ¶аЖ··NРЎЕъБҝ | ЦОҫЯёь“QіЙұҫёЯ | Н¬Т»ПөҪy(tЁҜng)ЧФЯm‘ӘЗР“Q№ӨјюРНМ–����Ј¬ҫҺіМ•rйg<2РЎ•r |

Иэ����ЎўЦРРЎЖуҳI(yЁЁ)ВдөШ°ёАэЕcКХТж

▶ °ёАэ1ЈәүәиTДЈҫЯҸSЎӘЎӘҷzңyР§ВКМбЙэ20ұ¶

И«іЯҙз’ЯГи+”ө(shЁҙ)“ю(jЁҙ)·ЦОцҝs¶МЦБ3-4РЎ•rЈ»

ДЈҫЯФҮЦЖәуН¬ІҪ’ЯГиүәиTјю����Ј¬МбЗ°”rҪШСbЕдёЙЙжҶ–о}����ЎЈ

▶ °ёАэ2ЈәПрЛЬ№ЬІД®aҫҖЎӘЎӘҢҚ¬F(xiЁӨn)100%ФЪҫҖИ«ҷz

йL¶ИЈЁЎА3cmЈ©ЎўғИҸҪ/ұЪәсЈЁЎА0.5mmЈ©ФЪҫҖЕР¶Ё��Ј»

ЧФ„У·ЦБчІ»әПёсЖ·�Ј¬ҝН‘фН¶ФVВКПВҪө90%ЎЈ

▶ °ёАэ3ЈәЖыЬҮБгІҝјюҸSЎӘЎӘ№ҘҝЛГЬ·вДz—lЩ|ҷzЖҝоi

әс¶И/Ң’¶ИЦШҸНҫ«¶ИЯ_0.5ҰМmЈ»

ЧФ„УЙъіЙҷzңyҲуұн��Ј¬№ӨЛҮғһ(yЁӯu)»ҜЦЬЖЪҝs¶М50%�ЎЈ

ЛДЎўһйКІГҙЦРРЎЖуҳI(yЁЁ)ЦөөГ¬F(xiЁӨn)ФЪН¶Ил��Јҝ

1.іЙұҫҙу·щҪөөНЈә

2.ЭpБҝ»ҜІҝКрЈә

3.”ө(shЁҙ)“ю(jЁҙ)тҢ„У№ӨЛҮғһ(yЁӯu)»ҜЈә

ҢЈјТУ^ьcЈәЎ°3DТ•УXңyБҝІ»КЗЎ®МжҙъИЛСЫЎҜ�Ј¬¶шКЗҳӢҪЁҸДҶОьcҷzңyөҪИ«БчіМЩ|БҝҝШЦЖөД”ө(shЁҙ)ЧЦөЧЧщЎЈЦРРЎЖуҳI(yЁЁ)ҹoРиЧ·ЦрЎ®ҹoИЛ»ҜЎҜ����Ј¬ҝЙҸДкPжIЖҝоi№ӨО»ЗРИлЈ¬ЦрІҪбҢ·ЕР§Тж�Ў��ЈЎұ

Ое�ЎўҢҚК©В·ҸҪҪЁЧh

һйЧоҙу»ҜҝШЦЖпLлU��ЎўҝмЛЩТҠР§��Ј¬НЖЛ]·ЦИэІҪЧЯЈә

1.Нҙьcғһ(yЁӯu)ПИјүФu№АЈәЯx“с1ӮҖёЯғrЦөЖҝоiӯh(huЁўn)№қ(jiЁҰ)ЈЁИзНЛШӣВКЧоёЯөД№Өјю/әД•rЧойLөДҷzңyЈ©�Ј»

2.·Ҫ°ётһЧCлA¶ОЈә

3.ДЈүK»Ҝ”UХ№ЈәіхЖЪҶО№ӨО»ІҝКрЈ¬әуЖЪ”UХ№ЦБФOУӢЎъЙъ®aЎъЩ|ҷzИ«жңВ·����ЎЈ

ФЪЗаҚuДіҷCјУ№ӨЬҮйgЈ¬Т»Е_ҙоЭd3DПаҷCөДҷCРөұЫХэЧФ„УңyБҝІ»Н¬РНМ–өД·ЁМmұP��ЎЈІЩЧчҶTЦёЦшЖБД»ЙПөДҢҚ•rИэҫSҲуёжХfЈәЎ°ТФЗ°Бҝ1ӮҖјюүт¬F(xiЁӨn)ФЪБҝ10ӮҖЎӘЎӘ¶шЗТ”ө(shЁҙ)“ю(jЁҙ)ЯҖДЬЦұҪУЙъіЙ№ӨЛҮёДЯMҪЁЧh����Ў����ЈЎұ

3DТ•УXіЯҙзңyБҝјјРgТСҸДЎ°ҢҚтһКТАыЖчЎұН‘Чғ?yЁӯu)?strong>ЦРРЎЦЖФмЖуҳI(yЁЁ)өДҳЛЕдЙъ®aБҰ№ӨҫЯ�ЎЈЛьҪвӣQөДІ»ғHКЗЎ°ңyөГңКЎұ�Ј¬ёьКЗНЁЯ^”ө(shЁҙ)“ю(jЁҙ)й]ӯh(huЁўn)НЖ„УЦЖФмИ«жң—lөДҫ«Тж»ҜЎЈҢҰЦРРЎЖуҳI(yЁЁ)¶шСФ�Ј¬ҹoРиЦШҪрН¶ИлХыҫҖёДФмЈ¬Ц»РиФЪкPжIЩ|ҷzӯh(huЁўn)№қ(jiЁҰ)ЦІИлЯ@оwЎ°ЦЗ»ЫЦ®СЫЎұ����Ј¬ұгДЬЗЛ„УЩ|БҝЎўР§ВКЕcіЙұҫөДьSҪрИэҪЗ�ЎЈ

јјРgөьҙъМбКҫЈә2025ДкРВЪ…„ЭкPЧўЎӘЎӘAIтҢ„УЎ°ңyБҝ-РЮХэЎұЧФй]ӯh(huЁўn)ПөҪy(tЁҜng)ЈәҢҚ•rҢўҷzңyЖ«Іо·ҙрҒҪoјУ№ӨФOӮдЈ¬ЧФ„УСaғ”№ӨЛҮ…ў”ө(shЁҙ)�ЎЈ

№ӨҳI(yЁЁ)јүҫ«¶ИУ|КЦҝЙј°Јә3DТ•УXіЯҙзңyБҝИзәОЦШЛЬЦРРЎЖуҳI(yЁЁ)Щ|ҷzуwПө