�峿���c(di��n)��ij�������S���|(zh��)�z��λ����������(l��i)�IJ����TС����o���ض�����ˮ���Ͽ����Ƅ�(d��ng)�����B����������

ͻȻ���������L(zh��ng)���ְ����˼�ͣ���o����һ�����_�p׃�εĴ�Ʒ�ѻ�����b��������

���ڸ���܇(ch��)�g��һ��2Dҕ�X(ju��)ϵ�y(t��ng)����0.5��/�����ٶȷ�(w��n)���z�y(c��)����ͬ�a(ch��n)Ʒ������ȱ�ݟo(w��)̎����������

����С��I(y��)���a(ch��n)�F(xi��n)��(ch��ng)���˹�Ŀҕ�z�y(c��)Ч�ʵ�����������(bi��o)��(zh��n)��һ���������y(t��ng)�C(j��)е��λ�����{(di��o)ԇ��(f��)�s�������m��(y��ng)�Բ���ʹ�c(di��n)���������I(y��)2Dҕ�X(ju��)����(d��o)���g(sh��)��������?x��n)r(ji��)�����������ٲ��𡢷�(w��n)���ɿ��������������ɞ��ƽ��@Щ�y�}���P(gu��n)�I������

01 ��ʲô2Dҕ�X(ju��)����С��I(y��)�ġ����x���g(sh��)��������

���^��3D�������������I(y��)2Dҕ�X(ju��)�ڳɱ������͈�(ch��ng)����չ�F(xi��n)��(d��)��(y��u)��(sh��)��

�ɱ���(y��u)��(sh��)�@�������A(ch��)ϵ�y(t��ng)���óɱ��H��3D������1/3-1/5

̎���ٶ��I(l��ng)������߿��_(d��)200��/��ęz�y(c��)��(ji��)��

�h(hu��n)���m��(y��ng)�ԏ�(qi��ng)����������(y��u)���l���¿ɑ�(y��ng)��(du��)���⡢��ɫ��������(zh��n)

�������ژO���������(xi��ng)Ŀƽ����ؕr(sh��)�g3-7��(g��)������

���ăr(ji��)ֵ��ꇣ�

02 �P(gu��n)�I���g(sh��)ͻ�ƣ����y(t��ng)�a(ch��n)�����l(f��)����

ͻ��һ����(d��ng)�B(t��i)��λ����(d��o)���g(sh��)

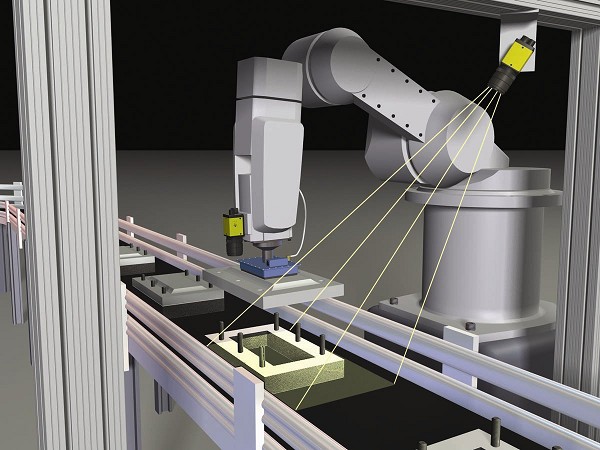

�ڂ��͎�ץȡ��(ch��ng)������������һ���\(y��n)��(d��ng)�a(b��)���㷨��(sh��)�F(xi��n)ͻ�ƣ�

֧��0.3-2m/s���ٵĂ��͎����I(y��)

��(sh��)�r(sh��)�a(b��)���C(j��)е���c���͎����ٶȲ�

��λ���ȷ�(w��n)���ڡ�0.15mm��(n��i)

ij�S����I(y��)��(y��ng)����

�����(d��ng)�h(hu��n)��������(d��o)�C(j��)е��ץȡ���͎��ϵľ����S�У�ץȡ�ɹ����_(d��)99.8%���������ԭ�е��˹��֒���λ������

ͻ�ƶ�������ȱ�ݙz�y(c��)����

�ں���ȌW(xu��)��(x��)�����m��(y��ng)�z�y(c��)ģ����

ij���b�S��(y��ng)�ó�Ч��

��ʳƷ���ܷ�z�y(c��)��������ϵ�y(t��ng)�R(sh��)�e���˹��y�l(f��)�F(xi��n)����(j��)�B©�����������pʧ��80�f(w��n)Ԫ��

ͻ�������ַ��R(sh��)�e���g(sh��)����(j��)

��(qi��ng)������O(sh��)CRϵ�y(t��ng)�˷����I(y��)��(ch��ng)������(zh��n)��

��(y��ng)��(du��)���a��ȱ��������������������׃��

�R(sh��)�e�ٶ��_(d��)120�ַ�/��

֧��������������̖(h��o)���������S�aͬ���(y��n)�C

ij��ˎ��I(y��)��(sh��)�`��

��(sh��)�F(xi��n)ˎƷ���bȫ�����ݣ��Ž^�����L(f��ng)�U(xi��n)������ͨ�^(gu��)GMP�J(r��n)�CЧ������40%������

03 ��،�(sh��)�C����С��I(y��)Ч������������(k��)

����һ�������������b��

ij�k��ӹ��S���R��λ�y�}��

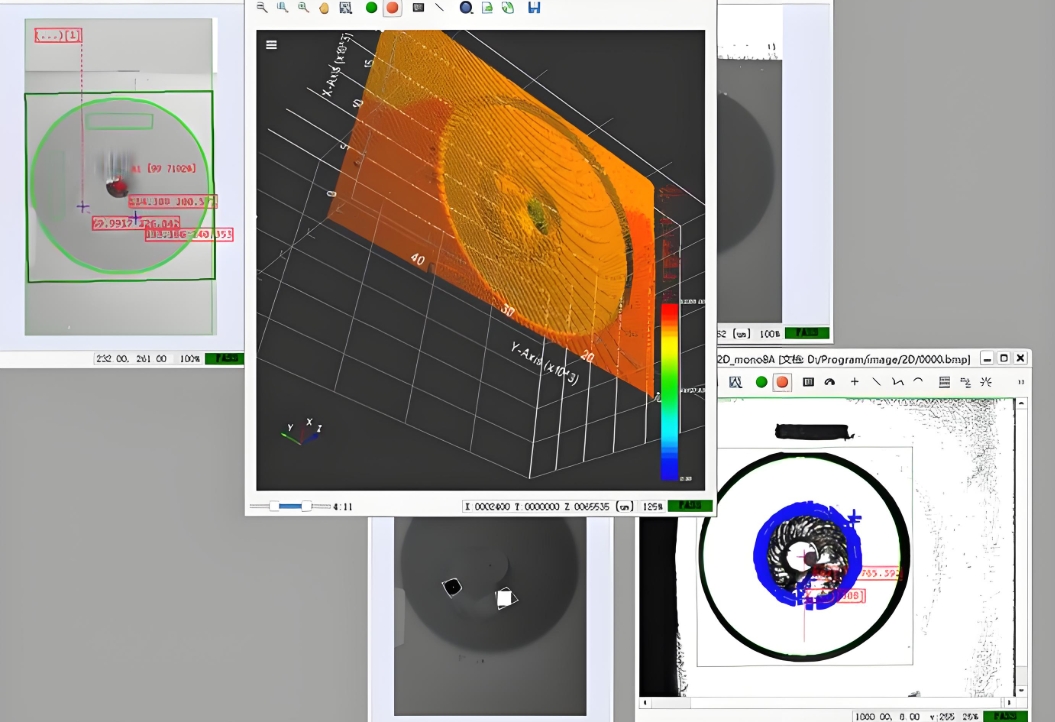

����2Dҕ�X(ju��)����(d��o)������

✅ �C(j��)е���Ԅ�(d��ng)�R(sh��)�eɢ���λ�þ���(zh��n)�i�ݽz

✅ �b�九(ji��)��������280��/С�r(sh��)

✅ �a(ch��n)Ʒ�ϸ��ʏ�70%�S����98.5%

��������ע�ܼ��Ԅ�(d��ng)���֒�

ij������Ʒ�Sʹ�c(di��n)��

ҕ�X(ju��)ϵ�y(t��ng)��Q������

⭕ ͨ�^(gu��)�ɫ�ֵ������(sh��)�r(sh��)���(l��i)

⭕ (li��n)��(d��ng)�C(j��)е�ی�(sh��)�F(xi��n)���(l��i)��Ʒ�ֵ�

⭕ 24С�r(sh��)�֒���(zh��n)�_��99.3%

⭕ �깝(ji��)ʡ�˹��ɱ�25�f(w��n)Ԫ

�����������ܲ����ߴ�y(c��)��

ij��܇(ch��)�㲿������(y��ng)��������

ҕ�X(ju��)�y(c��)��ϵ�y(t��ng)��Ч��

📏 ͬ�r(sh��)�z�y(c��)8��(g��)�P(gu��n)�I�ߴ�

⏱️ �μ��z�y(c��)�r(sh��)�g0.8��

📊 CPKֵ��0.8������1.67

💡 ��(sh��)�F(xi��n)100%�ھ�ȫ�z

04 �O��(ji��n)�������쌍(sh��)�F(xi��n)ҕ�X(ju��)�x��

���y(t��ng)ҕ�X(ju��)ϵ�y(t��ng)�����茣(zhu��n)�I(y��)���̎��ĕr(sh��)��(sh��)����������һ��������(sh��)�F(xi��n)������ͻ�ƣ�

�����IJ�����

Ӳ�������������A(y��)У��(zh��n)һ�w����Դ���C(j��)ģ�M���������弴��

ģ���ԌW(xu��)��(x��)��ʾ�������xROI�^(q��)���������Ԅ�(d��ng)���əz�y(c��)����(zh��n)

����(sh��)���܃�(y��u)����AI�㷨�Ԅ�(d��ng)ƥ����љz�y(c��)�ֵ

ͨӍ�o(w��)�p��(du��)����֧��Modbus/TCP��Profinet�������f(xi��)�h

ij�C(j��)�ӹ�܇(ch��)�g��(sh��)�`��

���������O(sh��)�䵽�S�������������缴���CNC����������(d��o)ϵ�y(t��ng)�{(di��o)ԇ������ȫ�̟o(w��)��(zhu��n)�I(y��)���̎��v��(ch��ng)������

05 �ɱ�Ч�棺����(x��)����Ԅ�(d��ng)���x��

Ͷ�Y�؈�(b��o)ģ�ͷ��������͈�(ch��ng)������

| �(xi��ng)Ŀ | ���y(t��ng)���� | 2Dҕ�X(ju��)���� |

| ��ʼͶ�� | 15-25�f(w��n)Ԫ | 3-8�f(w��n)Ԫ |

| �������� | 2-4�� | 3-7�� |

| �ճ��S�o(h��) | �茣(zhu��n)�I(y��)���̎� | ��ǰ��Ӗ(x��n)���� |

| ROI���� | 12-18��(g��)�� | 4-9��(g��)�� |

ij�����S��(sh��)�y(c��)��(sh��)��(j��)��

Ͷ��5.2�f(w��n)Ԫ����ҕ�X(ju��)��λϵ�y(t��ng)�����2���z�y(c��)���������¹�(ji��)�s�����ɱ�1.6�f(w��n)Ԫ������Ͷ�Y�����ڃH3.2��(g��)����

�����uij�C(j��)��O(sh��)��܇(ch��)�g������2Dҕ�X(ju��)ϵ�y(t��ng)������(d��o)�C(j��)е�۾���(zh��n)�b����늙C(j��)�����@������ǰ�����ϵ�y(t��ng)�����B�m(x��)�\(y��n)��2000С�r(sh��)�o(w��)��������������ԓ��I(y��)ͨ�^(gu��)���Y�͑�(h��)���̵��Ƴ̌���������

���u�^(q��)���O(sh��)���������c�Ԅ�(d��ng)�����ɻ�飺��(d��ng)���Ŀ͑�(h��)���ڞ�a(ch��n)Ʒ©�z����λƫ�������������ɱ����������_��һ�׳���Ĺ��I(y��)2Dҕ�X(ju��)����(d��o)�������������Ǵ��_(k��i)�|(zh��)���ܿ��cЧ������֮�T(m��n)�Ľ�耳ס�

���g(sh��)����(sh��)�f(shu��)����

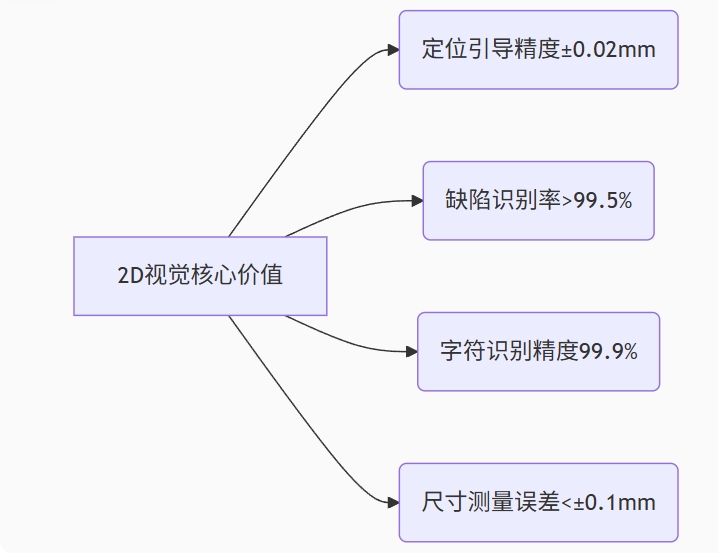

��λ���ȣ���0.02mm���o�B(t��i)��/��0.15mm����(d��ng)�B(t��i)��

�z�y(c��)�ٶȣ�50-200fps��ҕ�ֱ��ʣ�

���R(sh��)�e������0.02mm

�h(hu��n)�����ܣ�0-50��/95%RH

���o(h��)�ȼ�(j��)��IP65�����I(y��)��(j��)��

2Dҕ�X(ju��)����(d��o)���g(sh��)����С��I(y��)��(sh��)�F(xi��n)����(zh��n)�Ԅ�(d��ng)���ĸ���?x��n)r(ji��)�Ƚ�Q����