�ڮ�������I(y��)���ܻ��D�͵Ĵ������ҕ�X�R�e���g���ɞ���С��I(y��)�������aЧ�ʡ����ϮaƷ�|�����P�I���������ȏ��s��3Dҕ�Xϵ�y(t��ng)��2Dҕ�X�R�e�����ɱ���(y��u)�������켼�g�������С��I(y��)�ṩ�˸�����ص��Ԅӻ���Q����������Č��������2Dҕ�X�R�e���g��Ύ�����ͬҎ(gu��)ģ����I(y��)��Q���a�еČ��H���}������F�|���ܿص����ܻ��������

2Dҕ�X�R�e���g���A�c���ă�(y��u)��

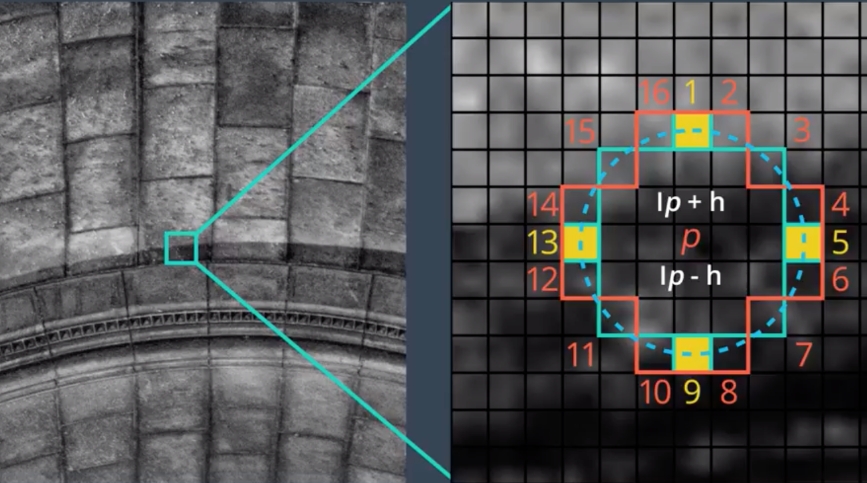

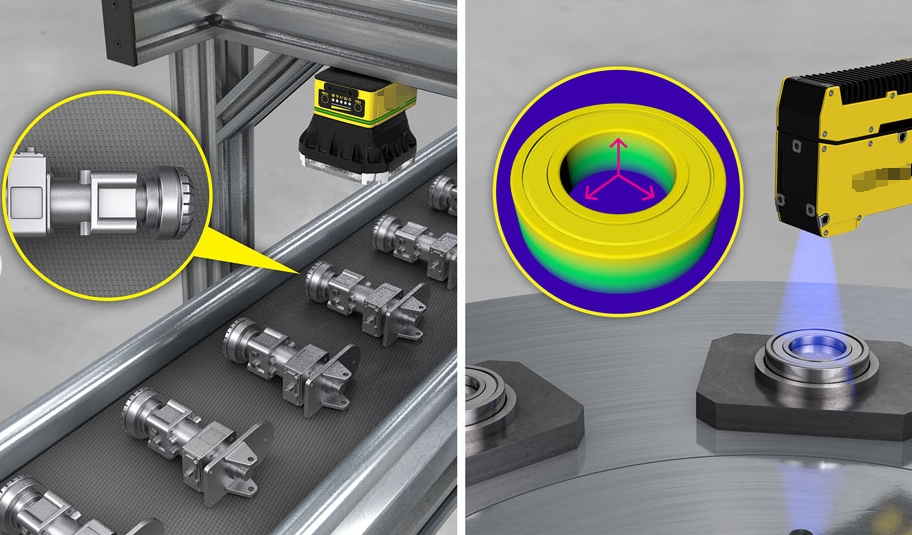

2Dҕ�X�R�eϵ�y(t��ng)�ǻ��ڔ��ֈD��̎�����g���Ԅӻ��z�y���������ͨ�^���I(y��)���C�����w����Ķ��S�D�������������ό��I(y��)�㷨�M��������������Ȍ����Д�������@��ϵ�y(t��ng)��Ҫ���߷ֱ��ʹ��I(y��)���C�������I(y��)��W�R�^���������ƻ���Դϵ�y(t��ng)�Լ��D��̎��ܛ���Ĵ���ĽM��������������܉F���aƷ���^������ߴ������λ�������ַ��������l�a�ȶ�N�����Ŀ����R�e������

�c�˹��z�y��ȣ�2Dҕ�Xϵ�y(t��ng)������������ă�(y��u)�ݣ�

�z�y���ȸ������R�e0.01mm���e��ȱ�������h�����ҕ�X�O���������

�z�y�ٶȿ����δΙz�y���ں��뼉����������m�ϸ������a����

��(w��n)���ԏ�������ƣ�����������w������Ӱ�����������C24С�r��(w��n)��ݔ������

�eֵ����С��I(y��)�Pע���ǣ�2Dҕ�Xϵ�y(t��ng)������ɱ��H��3Dϵ�y(t��ng)��1/3��1/5�������Ҽ��g����ȸߣ��S�o��������������~�빤�I(y��)�Ԅӻ��������x����������ИI(y��)������2021���Ї����I(y��)ҕ�X�Ј�Ҏ(gu��)ģ���_200�|Ԫ�������2D���gռ�ȳ��^70%���AӋ��2026�ꌢͻ��500�|ԪҎ(gu��)ģ�������

���͑��È����c��С��I(y��)����

����һ��ʳƷ���b���a�|���ھ��z�y

ij����ʳƷ���a��I(y��)���R���b���a�e©����ģ�����µĿ��V���}����������y(t��ng)�˹���z��ʽЧ�ʵ���©�z�ʸߡ�����2Dҕ�Xϵ�y(t��ng)������a�����F������ͻ�ƣ�

���rȫ�z��ÿ��犙z�y300�����b������w���aλ�����������ݡ������ȵ�12�ָ�����

�Ԅӷ֒����l(f��)�F���ϸ�aƷ���r�|�l(f��)���C�������������Ʒ�r����100%���

�����ݣ��Ԅ�ӛ�ÿ���Ιz�y�Y���������|��������������چ��}��Դ���

ϵ�y(t��ng)�Ͼ���ԓ��I(y��)�͑�Ͷ�V���½�95%������ÿ��p���|���pʧ�s80�fԪ������Ͷ�Y�؈����ڃH5����������Ƶ�����ҕ�X�z�yϵ�y(t��ng)�яV��������ʳƷ����������yƷ�����ˎƷ���ИI(y��)��ᘌ����N�d�w�缈���������X������PETƿ���M�И��R�|���ܿ�������

�����������Ԫ�������^ȱ�ݙz�y

һ�����Ԫ���������L�������ڮaƷ���愝�ۡ��n��Сȱ���µIJ����ʆ��}�������2Dҕ�X������

��Ƕȳ�����ͨ�^�����Դ�OӋ�@�����������z�y�����_0.02mm����

��ȌW���㷨���ԄӌW��ȱ���������S���a����(y��u)���z�yģ�����

�o�p�������c�F��PLCϵ�y(t��ng)����������F�z�y-�֒�ȫ�Ԅӻ�����

�Ŀ��ʩ�������z�yЧ������4�������˹��ɱ�����60%�����깝(ji��)ʡ�|���ɱ������fԪ������@�Q�����e�m�Ͼ�����ӡ���܇�㲿���Ȍ������|��Ҫ�������ИI(y��)�������

�������������֒��Ԅӻ�����

ij�^(q��)�������������R"�pʮһ"�ȸ߷��ڵķ֒�������������y(t��ng)�˹���ʽ���e�ʸ���Ч�ʵ���������������2Dҕ�X�����ܷ֒�ϵ�y(t��ng)��

�����R�e��ÿ��̎��5�������������ʴ_�xȡ�l�a�����ֺ͈D����Ϣ����

���Sӳ�������R�e��Ϣӳ�䵽���S���g������ָ���Cе�۾��ʷ֒�������

���������cWMSϵ�y(t��ng)���r�����������Fȫ���̿�ҕ���ܿ����

ϵ�y(t��ng)ʹ�֒�Ч������300%���������e�ʽ���0.1%���£���������p��70%����ɞ�ԓ��I(y��)�����I(y��)�����L�ĺ��ĸ���������Ƶ�"�C��ҕ�X��Ʒ��Ϣ�����xȡϵ�y(t��ng)"�ѱ�����ИI(y��)���^��I(y��)��������C����2Dҕ�X�ڴ��������������еij��쑪��������

2Dҕ�Xϵ�y(t��ng)�ļ��g���F·��

�ɹ�����2Dҕ�Xϵ�y(t��ng)��Ҫ���I(y��)�ļ��g·��Ҏ(gu��)�������͵��Ŀ��ʩ�����Ă��P�I�A�Σ�

��������A�������_�z�yĿ�ˣ���ȱ����������������Ҫ�����������(ji��)�ĵȣ�����u���F���h(hu��n)��������������������������g���Ƶȣ��������

�����OӋ�A�����x���m���Ӳ���M�ϣ����C�ֱ����������R�^���ࡢ��Դ��ͣ�����OӋ�D��̎���㷨���̣�

ϵ�y(t��ng)�����A�����_�l(f��)���ƻ�ܛ�����������c���a��PLC��C����ϵ�y(t��ng)������������OӋ�˙C������ʽ����

�{ԇ��(y��u)���A�����ɼ����H���a�ӱ�Ӗ���㷨ģ���������(y��u)���z�y��������Cϵ�y(t��ng)��(w��n)����������

�Գ�Ҋ���ַ��z�y���Þ��������g���Fͨ���������²��E��

�D��ɼ���ͨ�^�h(hu��n)�ι�Դ������������_���ַ���������

�A̎�������ÞV�������ֵ���ȷ��������D���|����

��λ�ָ����ģ��ƥ���������ȡ��λ�ַ��^(q��)�����

�R�e�Дࣺͨ�^OCR�㷨�R�e�ַ����ݣ��c�˜ʱȌ����

�Y��ݔ�����|�l(f��)�֒���̖��ӛ䛙z�y�������

ֵ��ע����ǣ��S��AI���g�İl(f��)չ����F��2Dҕ�Xϵ�y(t��ng)���ܼ�����ȌW���㷨��ͨ�^�����ӱ�Ӗ�������R�e���sȱ���������˂��y(t��ng)�㷨�_�l(f��)�ļ��g�T����

��С��I(y��)��ʩ���h�cδ��չ��

���ڿ��]����2Dҕ�X���g����С��I(y��)����҂��o�������ý��h��

��ʹ�c���l(f��)����(y��u)���x���؏��ԏ����˹��z�y�y�ȴ�ĭh(hu��n)��(ji��)ԇ�c������Σ��λ��߃rֵ�aƷ�z�y���

�ֲ���ʩ���Ȇ��cͻ�����Uչ������Ͷ�Y�L�U���

ע�ؼ����ԣ��x���_�żܘ���ϵ�y(t��ng)������δ���c�����Ԅӻ��O�伯�����

��ҕ�����rֵ�����Ùz�y������(y��u)�����a��ˇ�����F�|���A�������H���º�Y�x���

�S�����I(y��)4.0������l(f��)չ��2Dҕ�X���g���ʬF����څ�ݣ�

���ܻ���AI�㷨���ں�ʹϵ�y(t��ng)�߂��ԌW����������m����׃�����a�h(hu��n)����

�ƻ�����ͨ�^"�ƶ�Ӗ��+߅��Ӌ��"ģʽ���������С��I(y��)���g�T����

�˜ʻ���ģ�K���OӋʹϵ�y(t��ng)����r�g�Ĕ��ܿs������������ɱ����m(x��)�½���

ij���I(y��)���Wƽ�_�Ƴ���"���I(y��)ҕ�WĤ"��Q��������ь��F�����ٷN�����㷨�A���ھo����Ӳ���У���С��I(y��)ֻ�躆�����ü��ɿ��ٲ���ҕ�X��������@�N"���弴��"��ģʽ�O���˼��g�����T�����

�Y�Z

2Dҕ�X�R�e���g���鹤�I(y��)�Ԅӻ���"�ǻ�֮��"�����ڎ���Խ��Խ�����С��I(y��)ͻ���|���ܿ�ƿ�i������F������Ч����ʳƷ���b�����Ԫ������������֒����O�䰲ȫ�O(ji��n)�أ��@헳���������ļ��gչ�F���V�����m��������S�����g���m(x��)�M���͑��ý��e�ۣ�2Dҕ�Xϵ�y(t��ng)��׃�ø�������������ã��ɞ���С��I(y��)���ܻ��D�͵����������c���

����ϣ�����ָ�����(y��u)�ݵ���С������I(y��)���ԣ��F�����Ǔ���ҕ�X���g����ѕr�C���ͨ�^���I(y��)��ԃ�ͺ���Ҏ(gu��)�������ʹ��СҎ(gu��)ģ���a��Ҳ�����ܵ��Ԅӻ��z�y�������|�������ͳɱ���(y��u)������ڔ��ֻ��D�͵ĵ�·�ϣ�2Dҕ�X�R�e���g�o����һ�K�Ԍ��Ļ�ʯ���������I(y��)���ø��塢�ߵø���(w��n)��

���I(y��)��2Dҕ�X�R�e����С��I(y��)Ʒ�|�������ջ�����