�ڽ��ټӹ��S������������ώ����[���۾���������ֳ����ɰ��C���������s�ۉm�з���(f��)��ĥ��܇��ҕ�R���֡������ֱ����L�r�g���Ӷ��l(f��)��������������в����Ϳ��ܹλ��a(ch��n)Ʒ���桪���@���S����С������I(y��)��Ϥ�Ĉ�������������y(t��ng)�˹���ĥ���R�й��y��������|(zh��)�����ӡ�Ч��ƿ�i��ʹ�c����������߳ɱ��Ă��y(t��ng)�Ԅӻ�������������С��I(y��)�����s���������(d��ng)�f(xi��)���C���������߾���3Dҕ�X���һ���`�������������(zh��n)���ɿ��ٲ�����Ԅӻ���ĥ�������ڸ�׃�@һ����������

🔍 һ����С��I(y��)��ĥ֮ʹ���Ĵ�r·ʯ

1.�����(f��)�s�y�N��

��܇��ҕ�R�����ľ�Ҿߡ����ν��ټ�������݆����׃���������y(t��ng)�C������ه�̶�܉�E���̣��y�����m��(y��ng)�N���������˹��{��(j��ng)��������(d��o)�������������������^ĥ�^(q��)��׃�����δĥ�^(q��)����ë�������

2.�|(zh��)��Ҫ��ߵ�Ʒ���y�y(t��ng)һ

3C�����⚤Ӳ�ȵͣ�������5N�����܉������������Ҿ�ľ��ĥ�p�˴ֲڣ�ĥ����׃�Ρ��˹�������ƣ���������ؾ��Ȳ��Ӵ����������һ���ԃH60%-70%��

3.С������Ʒ�N�ГQ��

��С��I(y��)��������ГQ5-10�N��������������y(t��ng)�C����ÿ�Q�a(ch��n)�����¾���ʾ�����ͣ�C�L�_��(sh��)С�r�����Բ��������

4.�h(hu��n)��������y

��ĥ܇�g�ۉm��������(bi��o)��������p����ʧ�ʸ�����ij�ҾߏS��������һ���쾚����Ӗ(x��n)3��������ɲ��M1����x����������

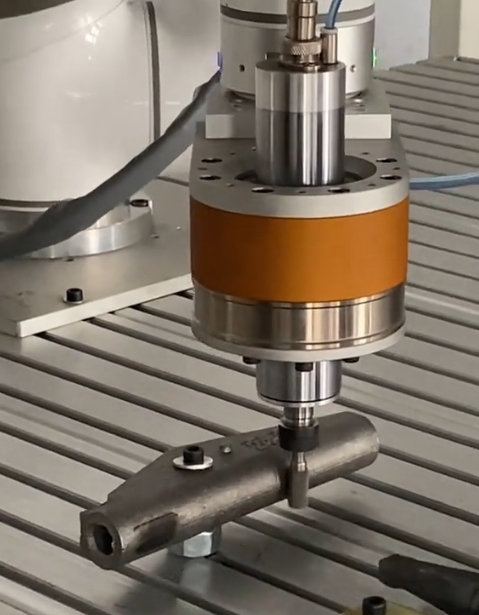

⚙️ ��������ƾ�������3Dҕ�X+�f(xi��)���C���˵����Է���

✅ ���ļܘ�(g��u)�����ף�

3Dҕ�X����(zh��n)�����ۡ����Y(ji��)��(g��u)�����C���蹤����5���������S�c��ģ�������Ԅ��R�e���������cë�̅^(q��)��

���m��(y��ng)���ء����֡������S�������������ȡ�0.5N��+�迹�����㷨����������F(xi��n)���������ۙ

ģ�K���f(xi��)����֫�w�������S/���S�f(xi��)�����p���������������֧�ֵ��b/��܉/ƽ�_���ΑB(t��i)���b

✅ ���g(sh��)ͻ���c��

܉�E����Ҏ(gu��)���������c�Ɣ�(sh��)��(j��)�Ԅ������(y��u)��ĥ·�������(f��)�s���澎�̕r�g��4С�r�s����15���

��λ��Ͽ��ƣ�RBF��(j��ng)�W(w��ng)�j(lu��)�ӑB(t��i)�������cλ�����������ؾ����_��3N����ֲڶȲ��ӽ���40%

�����τ�ʾ�̣������ְ��֎��әC������һ��܉�E������ɽ̌W(xu��)������0���a���A(ch��)Ҳ�ܲ���

🏭 �����挍Ч�棺��С��I(y��)�ĵͳɱ���������

����1����܇����S������ҕ�R����ȫ�ԄӴ�ĥ

ʹ�c��PP���|(zh��)�λ����˹���ĥ10��/С�r������������18%

������3Dҕ�X��λ��ģ�� �� �f(xi��)���C����+����ĥ�^��������

����

✓ Ч��������22��/С�r

✓ �����ʽ���3%����

✓ �Q�͕r�g��30���

����2����ľ�ҾߏS������ľ�������m��(y��ng)ĥ��

ʹ�c�����满�ȶ�׃����˹���ĥ�ۉm�β��L(f��ng)�U��

���������bʽ�f(xi��)���C����+IP68���m�O(sh��)Ӌ�������轨ģ���Ԅ��N������

����

✓ �N�Ͼ��ȡ�0.5mm������o�^ĥ覴�

✓ 24С�r�B�m(x��)���I(y��)�����a(ch��n)������85%

✓ �����D(zhu��n)�͞��O(sh��)�����T

����3��3C��ӏS�����֙C�����п�ȥë��

ʹ�c���X�Ͻ�Ӳ�ȵ���������˹�����������(d��o)����

������ҕ�X��λë�̅^(q��)�� �� �C���˷օ^(q��)����(zh��n)������ĥ

����

✓ ��Ʒ�ʏ�82%��98%

✓ �Ԅ������������p���˹����|����

�� ���y(t��ng)��ʽ vs. 3Dҕ�X�f(xi��)���C���˷������ȱ�

| ָ��(bi��o) | ���y(t��ng)�˹� | ���y(t��ng)�C���� | 3Dҕ�X�f(xi��)���C���˷��� |

| �����m��(y��ng)�� | �{��(j��ng)���������(w��n)�� | �辫�_���� | ⭐�Ԅӽ�ģ���m��(y��ng) |

| ���ؾ��� | ��15N���ϲ��� | ��5~8N | ��3N�㶨���� |

| �Q�a(ch��n)�r�g | ���r����ه�쾚�� | 4~6С�r/�� | 30���/�� |

| �ۉm/�������o | ��ه���w���o | ���ܷ��վ | IP68��(n��i)�÷��o |

| ��վͶ��ɱ� | �ͣ����������� | 80~120�f | 25~50�f |

👁️ ���������ʲô��Ҫ3Dҕ�X�ġ�����x�ܡ�����

�μ��ąf(xi��)���C�����Դ��ڡ�äĥ���L(f��ng)�U������������ƫ������b�Aλ������ë��λ��׃���ȶ����܌�(d��o)��©ĥ����ײ������3Dҕ�Xϵ�y(t��ng)��ͬ��C�����b�����r��֪��(j��ng)ϵ�y(t��ng)��

ǰ�Ò��趨λ���Ȍ��c���c��(bi��o)��(zh��n)ģ������Ԅ��a����λ�`��

�^�̄ӑB(t��i)�mƫ�����r�O(ji��n)�yĥ��ĥ�p�����{(di��o)���M�o���c�D(zhu��n)��

�|(zh��)���]�h(hu��n)��������ĥ����Β�������ֲڶȳ���(bi��o)�Ԅӷ���

ij�l(w��i)ԡ����S���`�����b3Dҕ�X�����b�Aƫ�(d��o)�µķ�������22%����1.8%����ÿ�깝(ji��)ʡ�����ɱ���37�fԪ�����

🚀 �塢��Ĺ��S������������IJ����ن���

�����\�ࣺ�ṩ����������ߴ��500mm�Ľ���/����/ľ��Ʒ�������҂����M�yԇ�c�ƽ�ģ�c·��Ҏ(gu��)��

ģ�K�x�䣺����(j��)���|(zh��)Ӳ���x����������(bi��o)��(zh��n)��0-50N/���d��200N�����������o�����xIP54/IP68�C�w

���ټ��ɣ��ṩSDK�ӿڰ���2�܃�(n��i)���������C���˿���������UR�������(ji��)�����������صȣ�

���m(x��)�������ƶ˹�ˇ��֧�ִ�ĥ����(sh��)������ͬ����{(di��o)ȡ��(j��ng)��(sh��)����Ͷ�a(ch��n)

💎 �Y(ji��)�Z�����K���ۡ�׃�ɡ���(zh��n)��(w��n)�ᡱ

��(d��ng)�ώ����Ľ�(j��ng)��D(zhu��n)����C���˵ľ���(zh��n)܉�E���������(d��ng)3Dҕ�X������۲�������覴�������С��I(y��)Ҳ������վͶ�룼50�f�ijɱ�����������F(xi��n)��Ʒ�ʣ�95% �����Ի���ĥ���a(ch��n)�������@����δ������������uij�x܇�P�S��3�_ҕ�X����(d��o)�ąf(xi��)���C������24С�r̎��300�N��̖����������Q�a(ch��n)ֻ�衰�x����̖-�ԄӘ�(bi��o)��-���ӡ������������

����������������(w��n)��Ʒ�|(zh��)�������ԓQ�a(ch��n)�����@��������������ջ݃rֵ���

�f(xi��)���C���˴�ĥ�¼o(j��)Ԫ��3Dҕ�X+���ؼ��g(sh��)���i�������졪����С��I(y��)������Ч�Č���(zh��n)����