�ڹ��I(y��)�Ԅ�(d��ng)���˳������������С��I(y��)�����R���y�������߶�3Dҕ�X(ju��)�����ɱ��߰����������(sh��)ʩ��(f��)�s������������y(t��ng)�˹������ִ���Ч��ƿ�i�cƷ�ز���(d��ng)����2Dҕ�X(ju��)����(d��o)���g(sh��)�{������췀(w��n)�������ܡ����͵IJ���ɱ��cԽ���m��(y��ng)���������ɞ���С����I(y��)�~����������ġ���һ�K���塱�����C(j��)�������������ˡ��۾����͡����X����������ھ����cЧ��֮�g�ҵ����S��ƽ���c(di��n)�������

һ���������g(sh��)��ʯ��2Dҕ�X(ju��)��Ξ�C(j��)�����x�衰����(zh��n)ҕ����

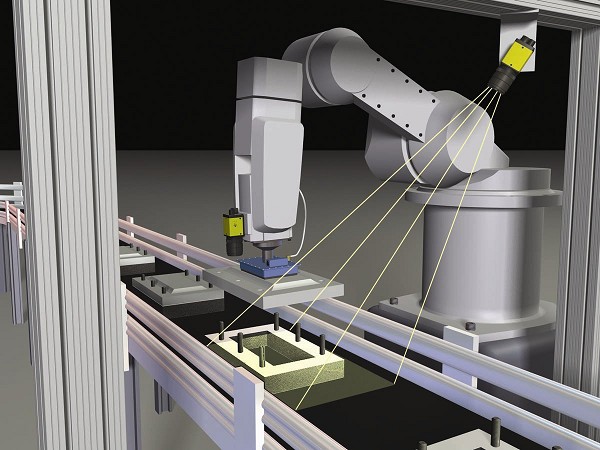

2Dҕ�X(ju��)����(d��o)���g(sh��)�ĺ�������ͨ�^(gu��)���I(y��)���C(j��)��Ŀ��(bi��o)���w��ƽ��D����Ϣ���Y(ji��)�ϸ��وD��̎���㷨���������(sh��)�r(sh��)�R(sh��)�e���w��λ��������Ƕȼ��P(gu��n)�I�����c(di��n)�������������(bi��o)��(sh��)��(j��)ͬ����ݔ���C(j��)���˿���ϵ�y(t��ng)�������@�N���g(sh��)ͻ�Ƃ��y(t��ng)�c(di��n)λʾ�̵ľ������������(sh��)�F(xi��n)���������w�S��

��(d��ng)�B(t��i)��λ�a(b��)�����m��(y��ng)��(l��i)��λ��ƫ�����������˹������`������

���ˑB(t��i)�R(sh��)�e��ͨ�^(gu��)����ƥ�侫��(zh��n)�Д����w�Ƕ��������(d��o)�C(j��)���˾���(zh��n)ץȡ���b�䣻

��(qi��ng)���ɔ_�������Y(ji��)�ό�����Դ�c�V���㷨�����ɑ�(y��ng)��(du��)��������������������ړ��ȏ�(f��)�s���r�����

������ʾ����܇����ȫ�Ԅ�(d��ng)�b���y�}�ƽ�

ij��܇����S������늙C(j��)�M�b�У��茢����մ�M��֬�Ŀ��ɾ���(zh��n)�b���λ���������y(t��ng)�˹�������ҕ�X(ju��)ƣ�ڌ�(d��o)���e(cu��)�`�ʸ��_(d��)5%�������2Dҕ�X(ju��)ϵ�y(t��ng)���������ͨ�^(gu��)2000�f(w��n)���ظ������C(j��)+�h(hu��n)�ο�ѣ���Դ�M�����������(sh��)�r(sh��)Ӌ(j��)�㿨�ɽǶ��c����ƫ�����������(d��o)�C(j��)е�����0.1mm���Ȍ�(du��)λ��ϵ�y(t��ng)��(sh��)�F(xi��n)��һ�϶���ͬ���z�y(c��)�p��λ������e(cu��)�`�ʽ���0.02%������(ji��)ʡ�|(zh��)�z����3��/������

�������(ch��ng)��ͻ�ƣ�2Dҕ�X(ju��)���P(gu��n)�I��ˇ�е���Ч��(sh��)�`

��1��ȥë�̹�ˇ����e�˹��S���r(sh��)��

�T�����ע�ܼ�ë��ȥ���ǙC(j��)��܇�g�ĵ���ʹ�c(di��n)��ij��С����S����2Dҕ�X(ju��)����(d��o)�C(j��)����ϵ�y(t��ng)��

����(zh��n)��λ�����C(j��)���蹤�����������R(sh��)�eë�̅^(q��)������(bi��o)�c�߶ȷ�����

���m��·�����C(j��)���˸���(j��)ҕ�X(ju��)��(sh��)��(j��)��(d��ng)�B(t��i)Ҏ(gu��)����ĥ�����c܉�E�������

��Ʒ�N�쾀��ϵ�y(t��ng)��ӛ���ϰٷN����ģ�������ГQ���a(ch��n)�r(sh��)�o(w��)�����¾����������

��Ч��ȥë��Ч������200%������a(ch��n)Ʒ���治���ʏ�8%����0.5%�������깝(ji��)ʡ�����ɱ���50�f(w��n)Ԫ������

��2���Ͽ��⣺С���g��Ĵ�����

ᘌ�(du��)��܇�㲿���S�̵��������D(zhu��n)�����ɜy(c��)��ܵ�2Dҕ�X(ju��)������(sh��)�F(xi��n)ͻ�ƣ�

���g��֪����(j��)��ͨ�^(gu��)����y(c��)��ģ�K��150-2500mm������ ͬ���������������Ϣ������

����ײ·�����C(j��)��������(j��)���x��(sh��)��(j��)��(d��ng)�B(t��i)�{(di��o)��ץȡ܉�E��������s�̿��г̕r(sh��)�g��

�o�����O(sh��)Ӌ(j��)�����C(j��)ֱ�Ӽ����ڙC(j��)���ˊA������o(w��)�~��ؙC(j��)ռ�ÿ��g��

��Ч����⹝(ji��)�ĕr(sh��)�g�s��35%�����ڽ��ټ�����r���Ա���99.8%ץȡ�ɹ���������

������ʲô��С��I(y��)����(y��ng)�P(gu��n)ע2Dҕ�X(ju��)��������Ͷ��a(ch��n)���Ȍ�(sh��)�y(c��)��

���3Dҕ�X(ju��)��(d��ng)�m��(sh��)ʮ�f(w��n)��Ӳ���ɱ���2Dҕ�X(ju��)ϵ�y(t��ng)�����@����(y��u)��(sh��)��

| �S�� | 2Dҕ�X(ju��)���� | ���y(t��ng)�˹�/�̶����b

|

| ��ʼͶ�� | 5-15�f(w��n)Ԫ�������C(j��)+ܛ��+���ɣ� | 3Dҕ�X(ju��)�����s3-5���ɱ�6 |

| �������� | 1-3�ܣ���(bi��o)����(ji��n)�Σ� | 3Dϵ�y(t��ng)���(f��)�s�c(di��n)�Ƙ�(bi��o)�� |

| �������� | ֧�֮a(ch��n)Ʒ�Q�͡�10��� | �������O(sh��)Ӌ(j��)�A��/���� |

| �S�o(h��)�y�� | ģ�K�����Q����������g(sh��)֧�֏V�� | ��ه���I(y��)�㷨�F(tu��n)�(du��)�{(di��o)ԇ |

ij����B������I(y��)��(sh��)�C��

�ڲ�ᘙz�y(c��)��λ����2Dҕ�X(ju��)��λϵ�y(t��ng)���������O(sh��)��Ͷ�Y�����ڃH5.2��(g��)�¡�ͨ�^(gu��)����©�z�ʱ���Ŀ͑����r����������g�����?f��)pʧ��80�f(w��n)Ԫ��

��������δ��(l��i)���ݣ�2Dҕ�X(ju��)�����ܻ����M(j��n)·��

�S��AI�㷨�ں��c���������f(xi��)ͬ���g(sh��)�İl(f��)չ��2Dҕ�X(ju��)ϵ�y(t��ng)��ͻ�Ƃ��y(t��ng)���ޣ�

��ȌW(xu��)��(x��)�ӳ֣���(sh��)�F(xi��n)��(f��)�s�����µ�������ȡ�������m��(y��ng)�����y��׃����

2D+�y(c��)��ģ�K���Եͳɱ���(sh��)�F(xi��n)��(zh��n)���S��λ�����M��ѯB���֒�����4������

��(sh��)��(j��)�������죺ҕ�X(ju��)��(sh��)��(j��)�cMES/PLCϵ�y(t��ng)ֱ�B����(g��u)�����a(ch��n)���]�h(hu��n)���牺�b�����������S�a������

����ҕ�ǣ�

��δ��(l��i)�����(n��i)�������2Dҕ�X(ju��)�Ԍ�ռ��(j��)���I(y��)��(y��ng)�ó�70%���~��������ăr(ji��)ֵ�����ØO��(ji��n)�ܘ�(g��u)��Q�^�����(sh��)ƽ������(d��o)�������������С��I(y��)���ܻ�������(y��u)��������������������I(y��)ҕ�X(ju��)���g(sh��)��Ƥ��(sh��)2025

�Y(ji��)�Z(y��)���ͳɱ�������첿�𡢸߿ɿ�

��(du��)���A(y��)�����ޅsؽ��������������p��������ه����С������I(y��)��2Dҕ�X(ju��)����(d��o)���g(sh��)�����^(gu��)�ɷ���������ǽ�(j��ng)ȫ���(y��n)�C�ij����x�����ÿ��A(y��)�y(c��)��Ͷ���˄�(d��ng)���a(ch��n)Ч���S�w��������C(j��)�����ˡ������Ǵ���I(y��)�Č����ؙ�(qu��n)�����

�o(w��)Փ����̎���䡢���������ӻ����ИI(y��)���������R��λ����(zh��n)���z�y(c��)��Ч�����Q��������ʹ�c(di��n)����2Dҕ�X(ju��)����(d��o)�������ќ�(zh��n)��ã��ɞ���܇�g�����p����и���ġ�����֮�ۡ����