дкздгЛЏЎa(chЈЃn)ОИпЫйп\оD(zhuЈЃn)ЕФЎ(dЈЁng)ЯТ�����ЃЌШЫЙЄФПzвбГЩщжЦМsаЇТЪХcй|(zhЈЌ)СПЕФЦПюiЃК

й|(zhЈЌ)zTдкИпЖШзїI(yЈЈ)ЯТ�����ЃЌТЉzТЪОгИпВЛЯТ�����ЃЛ

ЮЂаЁШБЯныyвдВЖзН����ЃЌПЭєЭЖдVХcЭЫияL(fЈЅng)ыUГжРm(xЈД)ХЪЩ§����ЃЛ

ШЫЙЄГЩБОГжРm(xЈД)ЩЯq�����ЃЌШ§АрЕЙЩњЎa(chЈЃn)КСІБЖді��ЁЃ

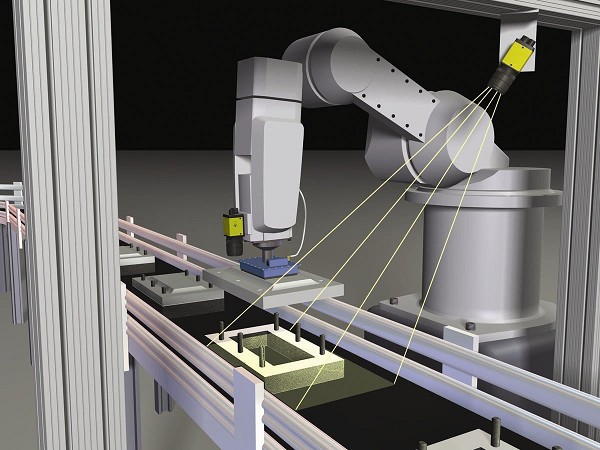

ЙЄI(yЈЈ)М2DвгXЭтг^zyММаg(shЈД)�����ЃЌе§щжааЁжЦдьЦѓI(yЈЈ)ЬсЙЉЗ(wЈЇn)ЖЈПЩПП����ЁЂН(jЈЉng)њИпаЇЕФЦЗй|(zhЈЌ)БЃеЯ����ЁЃ

ОЋЪ(zhЈГn)ПЩППЃКЙЄI(yЈЈ)МвгXйxФмЦЗй|(zhЈЌ)Щ§М

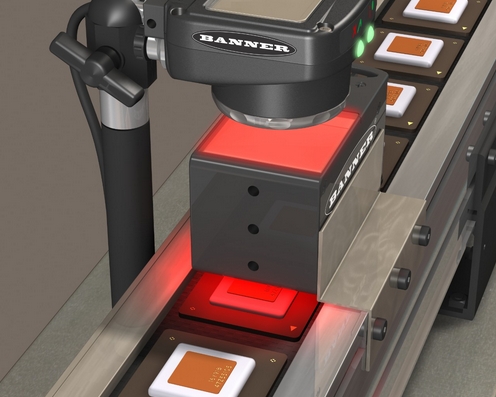

КСРхБиОПЃК вРЭаИпЗжБцТЪЙЄI(yЈЈ)ЯрCХcОЋУмЙтW(xuЈІ)ЯЕНy(tЈЏng)ЃЌнpЫЩзRe0.1mmМГпДчЦЋВю�����ЁЂМ(xЈЌ)ЮЂћ����ЁЂЎЮяИНжјЕШШБЯнЁЃ

ИпЫйэЊ(yЈЉng)ЃК КСУыМЬРэФмСІ�ЃЌoПpЦЅХфИпЫйЎa(chЈЃn)ОЃЈзюИпПЩп_(dЈЂ)2000Мў/ЗжчЃЉ��ЃЌzyаЇТЪпh(yuЈЃn)ГЌШЫЙЄOЯо�����ЁЃ

жЧФмзReЃК ЛљгкЩюЖШW(xuЈІ)С(xЈЊ)ЕФЯШпM(jЈЌn)ЫуЗЈЃЌздпmЊ(yЈЉng)

^(qЈБ)ЗжЎa(chЈЃn)ЦЗе§ГЃМyРэХcецШБЯн����ЃЌДѓЗљНЕЕЭе`ХаТЪЁЃ

З(wЈЇn)ЖЈШчвЛЃК 7ЁС24аЁrГжРm(xЈД)ЙЄзї���ЃЌХХГ§ЦЃк����ЁЂЧщОwВЈгЕШШЫщвђЫи���ЃЌД_БЃzyЫ(biЈЁo)Ъ(zhЈГn)ЪМНKШчвЛ��ЁЃ

ецАИР§ЃКПДЕУвЕФаЇТЪЬсЩ§ХcГЩБО(yЈu)ЛЏ

АИР§вЛЃКЦћмСуВПМўОЋУмГпДчЙмПи

ЭДќcЃК ФГОЋУмЮхН№МўSЩЬ�ЃЌШЫЙЄГщzаЇТЪЕЭ�ЃЌъP(guЈЁn)цIГпДчЃЈШчПзНЁЂщgОрЃЉШЋzыyвдЌF(xiЈЄn)���ЃЌХњДЮй|(zhЈЌ)СПВЈгДѓ�����ЁЃ

ЗНАИЃК МЏГЩИпЗжБцТЪЙЄI(yЈЈ)ЯрCгкЎa(chЈЃn)ОъP(guЈЁn)цIЙЄЮЛ�����ЃЌздгЖЈЮЛyСПЖръP(guЈЁn)цIГпДч����ЃЌrХаЖЈВЂЗжў�ЁЃ

ГЩаЇЃК ЌF(xiЈЄn)100%ШЋzЃЌГпДчВЛСМСїГіТЪк

НќгкСу�ЃЌЙ(jiЈІ)ЪЁЃТй|(zhЈЌ)zШЫСІ3УћЃЌ6дТШ(nЈЈi)ЪеЛиЭЖШыГЩБО����ЁЃ

АИР§ЖўЃКызгпBНгЦїЭтг^ШБЯнИпаЇКYВщ

ЭДќcЃК ызгпBНгЦїSЩЬУцХRв§Ф_заЮЁЂБэУцХKЮл���ЁЂзжЗћгЁЫЂВЛЧхЕШю}�ЃЌШЫЙЄzyЫйЖШТ§�ЁЂвзТЉzЃЌПЭєБЇдЙдіЖрЁЃ

ЗНАИЃК ЖЈжЦЖрНЧЖШh(huЈЂn)аЮЙтдДЯЕНy(tЈЏng)�����ЃЌХфКЯИпЫйЯрCзЅХФ��ЃЌAIЫуЗЈОЋЪ(zhЈГn)зReЖрЗNЭтг^ШБЯнМАзжЗћOCRђзC���ЁЃ

ГЩаЇЃК zyЫйЖШЬсЩ§300%ЃЌТЉzТЪЯТНЕ95%����ЃЌПЭєЭЖдVя@жјpЩйЃЌФъй|(zhЈЌ)СПpЪЇГЩБОНЕЕЭГЌ50ШfдЊ��ЁЃ

АИР§Ш§ЃКЪГЦЗАќбbЭъећадздгЛЏАбъP(guЈЁn)

ЭДќcЃК анщeЪГЦЗАќбbДќЗтПкаЙТЉ�ЁЂгЁЫЂхeе`ю}юlАl(fЈЁ)ЃЌШЫЙЄГщzБШР§гаЯо��ЃЌДцдкЪГЦЗАВШЋХcЦЗХЦТзuяL(fЈЅng)ыU��ЁЃ

ЗНАИЃК дкЎa(chЈЃn)ОФЉЖЫВПЪ№вгXЯЕНy(tЈЏng)��ЃЌПьЫйпУшzyАќбbДќЗтПкЭъећад����ЁЂЩњЎa(chЈЃn)ШеЦкДaЧхЮњЖШЁЂЫ(biЈЁo)КЮЛжУМАгЁЫЂШ(nЈЈi)Шн�ЁЃ

ГЩаЇЃК ЌF(xiЈЄn)100%Аќбbй|(zhЈЌ)СПдкОАбъP(guЈЁn)ЃЌЖХН^ТЉтЕШР(yЈЂn)жиШБЯнЦЗСїГі�ЃЌя@жјНЕЕЭПЭдVХcейЛияL(fЈЅng)ыUЁЃ

щКЮЌF(xiЈЄn)дке§ЪЧв§Шы2DвгXzyЕФзюМбrC�ЃП

ММаg(shЈД)ГЩЪьЃК КЫаФгВМўЃЈЯрCЁЂчRю^����ЁЂЙтдДЃЉадФмЗ(wЈЇn)ЖЈПЩППЃЌГЩБОГжРm(xЈД)(yЈu)ЛЏ�ЃЛЫуЗЈьШевциSИЛЃЌщ_Аl(fЈЁ)ВПЪ№аЇТЪДѓЗљЬсЩ§�����ЁЃ

ЗНАИь`ЛюЃК жЇГжФЃKЛЏВПЪ№���ЃЌПЩИљў(jЈД)zyашЧѓЃЈОЋЖШ�ЁЂЫйЖШ�ЁЂШБЯнюаЭЃЉь`ЛюпxаЭХcUеЙЃЌГѕЪМЭЖШыПЩПи��ЁЃ

ПьЫйЛиѓЃК дкЬсЩ§ЦЗй|(zhЈЌ)ЁЂpЩйРЫйM�ЁЂНЕЕЭШЫЙЄГЩБОЗНУцаЇЙћя@жјЃЌЭЖйYЛиѓжмЦкЭЈГЃдк6-18дТ�ЁЃ

БОЕиЛЏЗўе(wЈД)БЃеЯЃК ЧрuБОЕиММаg(shЈД)F(tuЈЂn)ъ ЃЌЬсЙЉФашЧѓЗжЮі�ЁЂЗНАИдO(shЈЈ)гЁЂЌF(xiЈЄn)іВПЪ№ЕНГжРm(xЈД)ОSзo(hЈД)ЕФвЛеОЪНЗўе(wЈД)���ЃЌэЊ(yЈЉng)бИЫй��ЃЌД_БЃЯЕНy(tЈЏng)З(wЈЇn)ЖЈп\аа��ЁЃ

ММаg(shЈД)ГЩЪьЖШЧњОвбжС�����ЃЌЭЖШыГЩБОГжРm(xЈД)(yЈu)ЛЏЃЌ2DвгXzyе§ФДѓаЭЦѓI(yЈЈ)ЃйзпЯђЦеЛнадЙЄI(yЈЈ)ЙЄОп��ЁЃ

ЧрuБОЕиММаg(shЈД)F(tuЈЂn)ъ �ЃЌЩюжOЙЄI(yЈЈ)здгЛЏЌF(xiЈЄn)іашЧѓЁЃЮвЬсЙЉУтйMЎa(chЈЃn)ОzyашЧѓдuЙРХcЗНАИПЩааадЗжЮі�����ЃЌжњФњОЋЪ(zhЈГn)п~ГіздгЛЏЦЗй|(zhЈЌ)Щ§МЕквЛВНЁЃ

СЂМДюA(yЈД)МsдuЙР Ёњ зФњЕФЎa(chЈЃn)ОэгаЙЄI(yЈЈ)МЁАЛ№блН№ОІЁБ��ЃЌщ_Ђй|(zhЈЌ)СП�ЁЂаЇТЪЁЂГЩБОШЋУц(yЈu)ЛЏЕФаТЦЊеТ����ЁЃ